当前位置:

红色陶瓷墨水的制备与性能研究

采用金属盐溶解法制备出一种呈色良好并能满足喷墨打印机各项理化性能要求的红色陶瓷墨水。研究墨水组成和基础釉配方两种因素对该红色陶瓷墨水呈色性能的影响; 并对喷墨陶瓷片烧成后的表面进行分析,探讨其呈色机理。

结果表明: 制得的陶瓷墨水表面张力、粘度、p H 值等理化性能均符合喷墨打印机要求,且铬锡比为 0. 04∶ 1 的陶瓷墨水施于高钙透明基础釉上烧成时呈色效果最佳。

结果表明: 制得的陶瓷墨水表面张力、粘度、p H 值等理化性能均符合喷墨打印机要求,且铬锡比为 0. 04∶ 1 的陶瓷墨水施于高钙透明基础釉上烧成时呈色效果最佳。

采用金属盐溶解法制备出一种呈色良好并能满足喷墨打印机各项理化性能要求的红色陶瓷墨水。研究墨水组成和基础釉配方两种因素对该红色陶瓷墨水呈色性能的影响; 并对喷墨陶瓷片烧成后的表面进行分析,探讨其呈色机理。

结果表明: 制得的陶瓷墨水表面张力、粘度、p H 值等理化性能均符合喷墨打印机要求,且铬锡比为 0. 04∶ 1 的陶瓷墨水施于高钙透明基础釉上烧成时呈色效果最佳。

陶瓷墨水是指用于陶瓷喷墨打印机的含有某种特殊陶瓷粉体、陶瓷色料或着色剂的液体。

目前陶瓷

墨水制备方法主要有分散法、溶胶凝胶法、反相微乳液法。其中分散法最常用,但其制得的陶瓷墨水固相颗粒偏大,易堵塞喷头; 溶胶凝胶法已比较成熟,而其制得的陶瓷墨水固相含量较低,长期放置会产生沉淀,稳定性较差; 反相微乳液法则存在制备成本高

、难度较大,不宜工厂化生产等问题。

基于传统制备方法的不足,有必要探索更适宜的制备方法。

金属盐溶解法

则是一种较为适宜的方法,将所需金属元素以金属配合物的形式引入,并溶于溶剂形成均一液相,制备方法简单,并且着色金属以离子形态存于墨水中,不会堵塞喷头。

在各色陶瓷墨水中,当前红色陶瓷墨水大多发色偏浅,发色不纯,鲜艳的红色仍然很难达到。

红色陶瓷墨水的缺乏,会削弱陶瓷产品的装饰效果,并制约陶瓷墨水的应用。

本文对红色陶瓷墨水进行了研究,选择铬锡红体系,采用金属盐溶解法来制备红色陶瓷墨水,并探讨墨水组成及基础釉配方对其呈色的影响,通过对喷墨陶瓷片烧成后的表面进行分析,研究该红色陶瓷墨水的呈色机理。

2 实 验

2. 1

红色陶瓷墨水及基础釉的制备

2. 1. 1

红色陶瓷墨水的制备采用金属盐溶解法来制备陶瓷墨水。选择正己酸铬作为铬源、二醋酸二丁基锡作为锡源,二者混溶即可制得铬锡红体系红色陶瓷墨水。

保持墨水中铬源和锡源总质量为 50 g 不变,将铬源与锡源分别按表 1 所示比例混合,加热搅拌至完全溶解,形成深蓝色溶液,调节 p H 值至中性,即得一组陶瓷墨水产品

2. 1. 2

基础釉的制备按照表 2

所示的基础釉配方分别称取各种釉用原料( 其化学组成如表 3 所示) ,总重为 100 g,加水球磨后施于陶瓷坯体上,备用。

2. 2 红色陶瓷墨水的性能测定

2. 2. 1

陶瓷墨水的理化性能采用自动表面张力仪测定红色陶瓷墨水样品的表面张力。

采用旋转粘度仪测定红色陶瓷墨水样品的粘度。

采用 p H 计测定红色陶瓷墨水样品的 p H 值。

采用静置沉降实验测试红色陶瓷墨水样品放置三个月的稳定性能。

2. 2. 2

陶瓷墨水的呈色性能

将陶瓷墨水喷于施有基础釉的陶瓷片上,置于高温炉中进行烧成,即可呈色。

待试样冷却至室温后,采用色度仪对陶瓷片的色度值进行测试。

采用分光光度计测定陶瓷片表面在可见光范围的反射率。采用 X射线衍射仪对陶瓷片表面进行 XRD 物相测定。

3 结果与讨论

3. 1 铬锡比对红色陶瓷墨水性能的影响

3. 1. 1

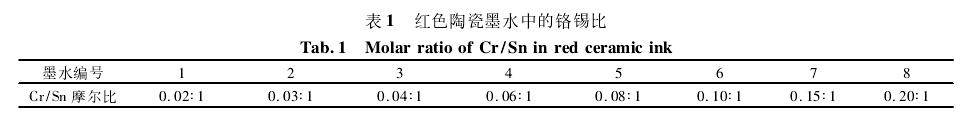

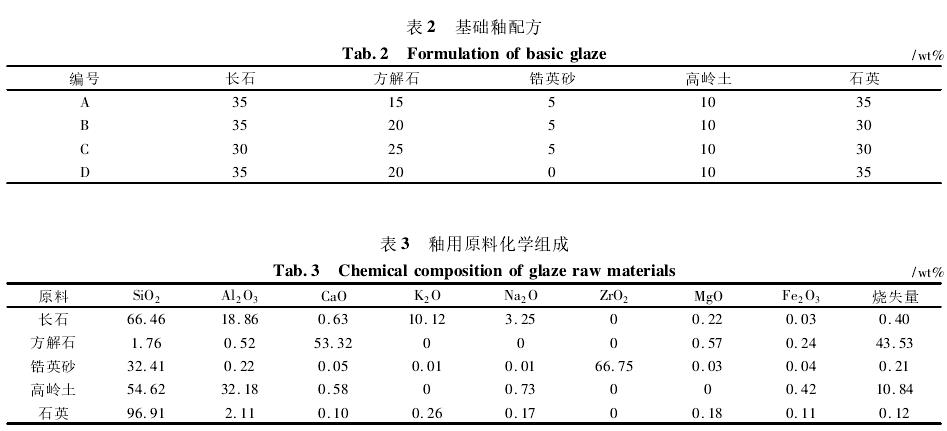

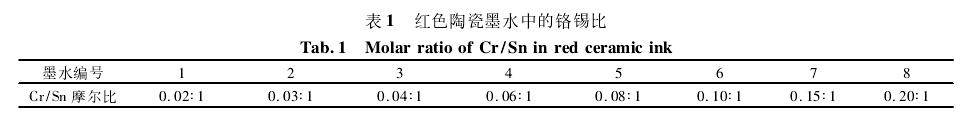

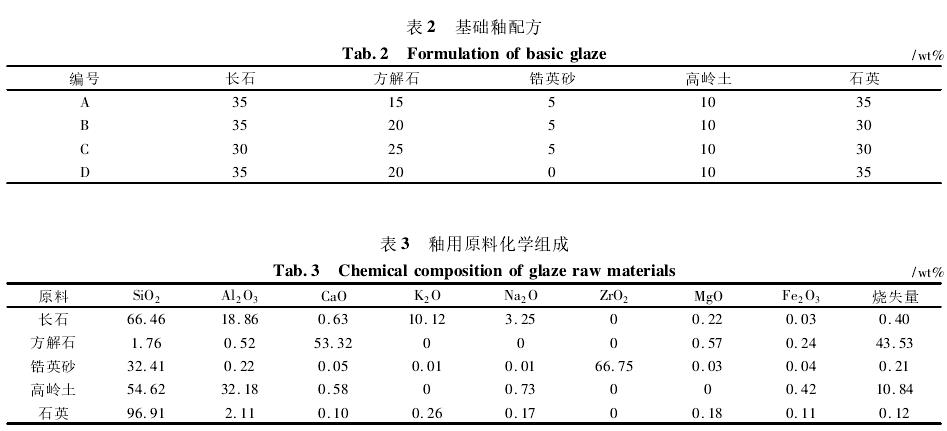

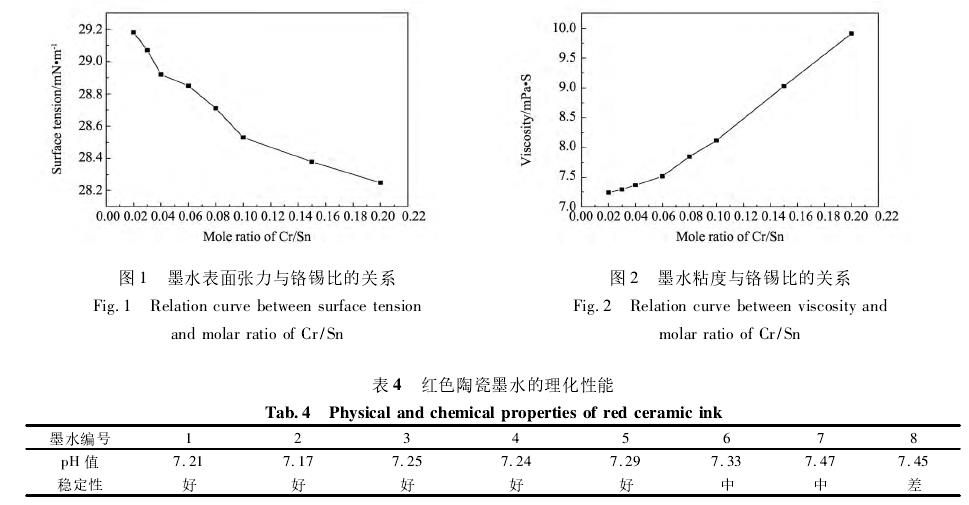

铬锡比对红色陶瓷墨水理化性能的影响分别对制得的 8 组墨水的表面张力、粘度进行测试,结果如图 1 和图 2 所示。对 8 组墨水的 p H 值及三个月稳定性进行检验,结果如表 4 所示。

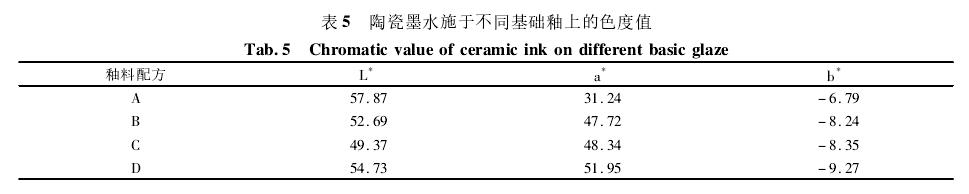

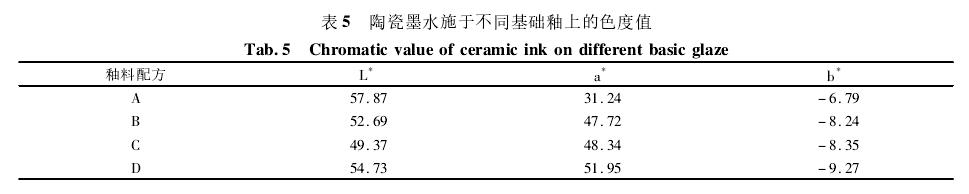

对比 A、B、C 三种釉面上的墨水呈色,可以看出随方解石含量的增加,红度值 a*增加,即钙含量的增加有利于红度值的提高; 但 B、C 红度值差别不大,而 C 的明度值较低,综合呈色效果认为 B 釉面的效果更好,再将其与方解石含量相同但不加锆英砂的 D

组釉料对比,可以看出不加锆英砂的 D 组釉料上墨水呈现的红度值 a*更高,这是由于锆英砂增强了釉面的乳浊效果,使釉面折射率增加,从而影响了红色墨水的发色。

由此可以认为,适量增加钙含量有利于该红色陶瓷墨水的发色,锆英砂类乳浊剂则不利于红色陶瓷墨水的呈色,综合四种釉面效果,高钙透明的 D 组基础釉效果最佳。

3. 3

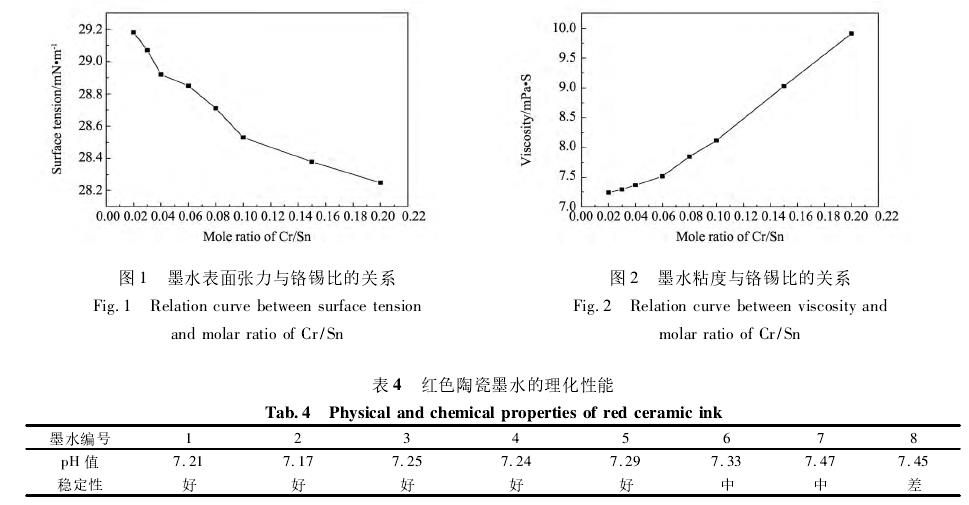

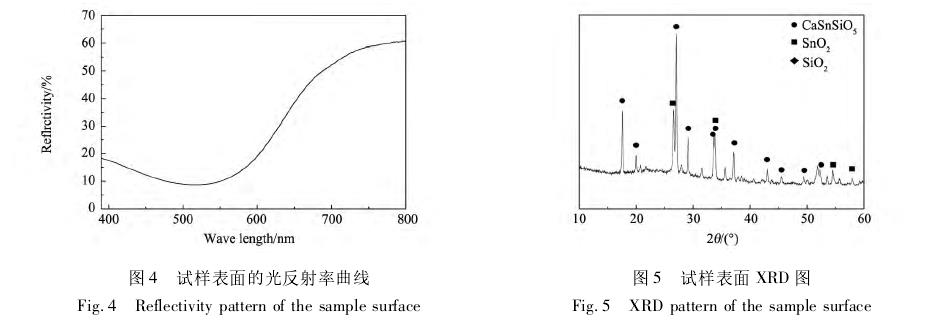

红色陶瓷墨水呈色机理分析将制得的铬锡比为 0. 04∶ 1 的红色陶瓷墨水施于 D 组釉面上,置于高温炉中烧成,烧成温度为 1200 ℃,待试样冷却至室温后测定试样表面的分光反射率,结果如图 4 所示。

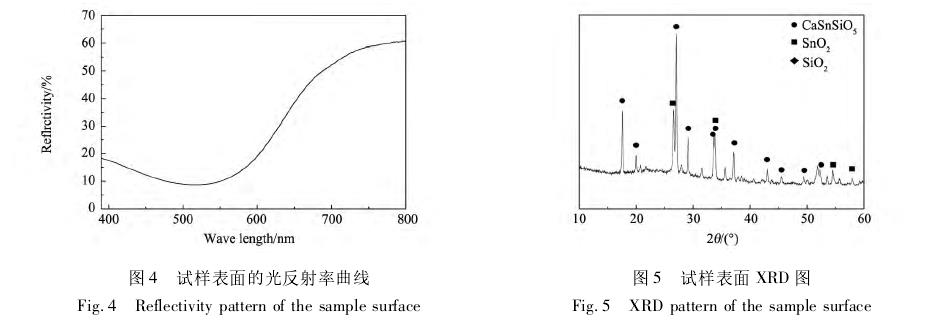

对试样表面进行 XRD 分析,结果如图5 所示。

由图 4 可以看出,试样表面的分光反射率曲线在绿光对应的 500 ~ 550 nm 处附近有个宽吸收峰,在红光对应的 640 ~ 780 nm 范围有较高的反射率,即样品表面吸收绿光反射红光,从而呈现红色。

由图 5 可以看出,铬锡红陶瓷墨水烧成后的产物主晶相为锡榍石( Ca Sn Si O5) ,次晶相是锡石( Sn O2) ,并含有少量氧化硅( Si O2) 。

锡榍石是由共顶角的[Sn O6]八面体长链组成,这些链由孤立的[Si O4]四面体连接,形成“Sn Si O”网络结构,钙离子则以不规则的八面体形式存在于该网络中,其中锡、钙的位置容易被外界离子取代。

而Cr4 +与 Sn4 +半径相近,键性也相同,Cr4 +经过高温能固溶于锡榍石晶格中取代 Sn4 +,使[Sn O6]八面体变形,从而选择性地对可见光进行吸。因此在 500 ~ 550 nm 处形成吸收带,使试样呈现红色。由于铬锡红陶瓷墨水的呈色是由铬的固溶引起的,所以铬锡比的变化会影响墨水的呈色。

当铬锡比较小时,可固溶的铬离子含量较少,所以呈现的红色较浅; 随铬锡比的增加,固溶的铬离子含量增加,红色加深; 达一定程度后再继续提高铬锡比,铬离子不能完全固溶,多余的铬可能以绿色的氧化铬形式存在,从而呈现出红绿相混的色调,红度值降低; 并且随铬锡比的继续加大,绿色调持续增加,最终试样呈现绿色。基础釉的配方对该红色陶瓷墨水的呈色也有很大影响。

因为钙是锡榍石的组成元素之一,并且钙源完全由基础釉提供,所以当基础釉中的钙含量较少时,形成的锡榍石含量也较少,呈现的红色便较浅; 随钙含量增加,形成的锡榍石含量增加,红色加深; 待锡反应完全后,再增加钙含量,形成的锡榍石含量基本不变,颜色也变化不大。

综上,铬锡红体系红色陶瓷墨水喷墨烧成后的呈色可以认为是由 Cr4 +固溶于锡榍石中,置换部分 Sn4 +而产生的。离子置换使晶体结构发生变形,从而选择性地吸收可见光,在 500 ~ 550 nm 波长处出现吸收带,从而呈现出红色。并且恰当的铬锡比和适宜的基础釉对该墨水的呈色至关重要。

4 结 论( 1) 采用金属盐溶解法成功制备出了呈色较好的铬锡红体系红色陶瓷墨水,其表面张力、粘度、p H 值等理化性能均符合喷墨打印机要求,且稳定性良好;( 2) 适宜的基础釉对该红色陶瓷墨水的呈色十分重要。

将铬锡比为 0. 04∶ 1 的陶瓷墨水喷于高钙透明基础釉上呈色效果最佳;( 3) 铬锡红体系红色陶瓷墨水喷于釉面烧成后的产物主晶相为锡榍石,Cr4 +固溶于锡榍石中置换部分的 Sn4 +,使试样在波长 500 ~ 550 nm 处形成吸收带,从而呈现红色。

结果表明: 制得的陶瓷墨水表面张力、粘度、p H 值等理化性能均符合喷墨打印机要求,且铬锡比为 0. 04∶ 1 的陶瓷墨水施于高钙透明基础釉上烧成时呈色效果最佳。

陶瓷墨水是指用于陶瓷喷墨打印机的含有某种特殊陶瓷粉体、陶瓷色料或着色剂的液体。

目前陶瓷

墨水制备方法主要有分散法、溶胶凝胶法、反相微乳液法。其中分散法最常用,但其制得的陶瓷墨水固相颗粒偏大,易堵塞喷头; 溶胶凝胶法已比较成熟,而其制得的陶瓷墨水固相含量较低,长期放置会产生沉淀,稳定性较差; 反相微乳液法则存在制备成本高

、难度较大,不宜工厂化生产等问题。

基于传统制备方法的不足,有必要探索更适宜的制备方法。

金属盐溶解法

则是一种较为适宜的方法,将所需金属元素以金属配合物的形式引入,并溶于溶剂形成均一液相,制备方法简单,并且着色金属以离子形态存于墨水中,不会堵塞喷头。

在各色陶瓷墨水中,当前红色陶瓷墨水大多发色偏浅,发色不纯,鲜艳的红色仍然很难达到。

红色陶瓷墨水的缺乏,会削弱陶瓷产品的装饰效果,并制约陶瓷墨水的应用。

本文对红色陶瓷墨水进行了研究,选择铬锡红体系,采用金属盐溶解法来制备红色陶瓷墨水,并探讨墨水组成及基础釉配方对其呈色的影响,通过对喷墨陶瓷片烧成后的表面进行分析,研究该红色陶瓷墨水的呈色机理。

2 实 验

2. 1

红色陶瓷墨水及基础釉的制备

2. 1. 1

红色陶瓷墨水的制备采用金属盐溶解法来制备陶瓷墨水。选择正己酸铬作为铬源、二醋酸二丁基锡作为锡源,二者混溶即可制得铬锡红体系红色陶瓷墨水。

保持墨水中铬源和锡源总质量为 50 g 不变,将铬源与锡源分别按表 1 所示比例混合,加热搅拌至完全溶解,形成深蓝色溶液,调节 p H 值至中性,即得一组陶瓷墨水产品

2. 1. 2

基础釉的制备按照表 2

所示的基础釉配方分别称取各种釉用原料( 其化学组成如表 3 所示) ,总重为 100 g,加水球磨后施于陶瓷坯体上,备用。

2. 2 红色陶瓷墨水的性能测定

2. 2. 1

陶瓷墨水的理化性能采用自动表面张力仪测定红色陶瓷墨水样品的表面张力。

采用旋转粘度仪测定红色陶瓷墨水样品的粘度。

采用 p H 计测定红色陶瓷墨水样品的 p H 值。

采用静置沉降实验测试红色陶瓷墨水样品放置三个月的稳定性能。

2. 2. 2

陶瓷墨水的呈色性能

将陶瓷墨水喷于施有基础釉的陶瓷片上,置于高温炉中进行烧成,即可呈色。

待试样冷却至室温后,采用色度仪对陶瓷片的色度值进行测试。

采用分光光度计测定陶瓷片表面在可见光范围的反射率。采用 X射线衍射仪对陶瓷片表面进行 XRD 物相测定。

3 结果与讨论

3. 1 铬锡比对红色陶瓷墨水性能的影响

3. 1. 1

铬锡比对红色陶瓷墨水理化性能的影响分别对制得的 8 组墨水的表面张力、粘度进行测试,结果如图 1 和图 2 所示。对 8 组墨水的 p H 值及三个月稳定性进行检验,结果如表 4 所示。

以上结果表明,制得的红色陶瓷墨水的表面张力随铬锡比的增加而降低,其变化范围满足喷墨打印机要求的 25 ~ 50 m N·m- 1; 而制得的红色陶瓷墨水的粘度值则随铬锡比的增加而增大,变化范围也满足喷墨打印机要求的 1 ~ 10 m Pa·s; 制得的红色墨水的 p H

值随铬锡比的增加变化不大,各组 p H 值均略大于 7,符合喷墨打印机要求的 7 ~ 12; 放置 3 个月后,铬锡比为 0. 2∶ 1 的墨水出现凝聚现象,铬锡比为 0. 1∶ 1 和 0. 15∶ 1的墨水底部略有沉淀,其他几组墨水则均没有沉淀、凝聚、分层等现象,稳定性好。

综合各项理化性能,编号为 1 ~ 5 的五组墨水都能满足喷墨打印机的性能要求。

3. 1. 2

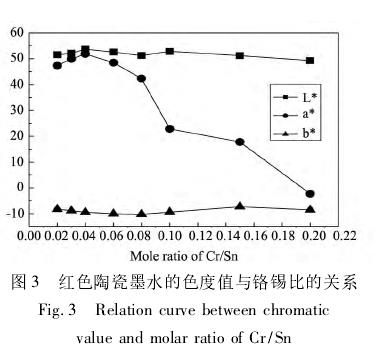

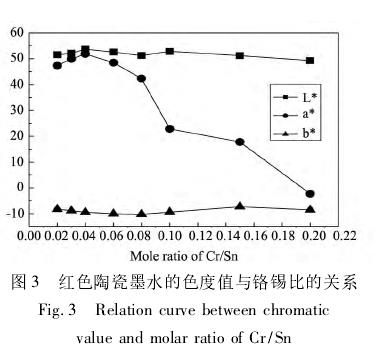

铬锡比对红色陶瓷墨水呈色性能的影响将制得的 8 组墨水分别施于 D 组基础釉上,置于高温炉中以 1200 ℃烧成,冷却至室温后,对试样进行色度测试,结果如图 3 所示。其中,L*表示颜色的明度; a*正值表示偏红,负值表示偏绿; b*正值表示偏黄,负值表示偏蓝。从图 3 可以看出,随铬锡比的增加,明度值 L*和黄度值 b*变化不大,表明铬锡比的变化对烧成后墨水呈色的明暗度和黄色度影响不大; 而红度值 a*则随铬锡比的增加有大幅改变,具体表现为随铬锡比的增加,a*值先增加后减小至负值,即红色逐渐加深,达一定

程度后又开始减弱,直至出现淡绿色。

在制得的几组墨水中,铬锡比为 0. 04∶ 1 的红色陶瓷墨水呈色效果最佳。

3. 2

不同基础釉配方对红色陶瓷墨水呈色的影响选择制得的铬锡比为 0. 04∶ 1 的红色陶瓷墨水,将其施于按表 2 配制的四种基础釉上,在相同条件下烧成,烧成温度为 1200 ℃时试样表面的色度值如表 5 所示

值随铬锡比的增加变化不大,各组 p H 值均略大于 7,符合喷墨打印机要求的 7 ~ 12; 放置 3 个月后,铬锡比为 0. 2∶ 1 的墨水出现凝聚现象,铬锡比为 0. 1∶ 1 和 0. 15∶ 1的墨水底部略有沉淀,其他几组墨水则均没有沉淀、凝聚、分层等现象,稳定性好。

综合各项理化性能,编号为 1 ~ 5 的五组墨水都能满足喷墨打印机的性能要求。

3. 1. 2

铬锡比对红色陶瓷墨水呈色性能的影响将制得的 8 组墨水分别施于 D 组基础釉上,置于高温炉中以 1200 ℃烧成,冷却至室温后,对试样进行色度测试,结果如图 3 所示。其中,L*表示颜色的明度; a*正值表示偏红,负值表示偏绿; b*正值表示偏黄,负值表示偏蓝。从图 3 可以看出,随铬锡比的增加,明度值 L*和黄度值 b*变化不大,表明铬锡比的变化对烧成后墨水呈色的明暗度和黄色度影响不大; 而红度值 a*则随铬锡比的增加有大幅改变,具体表现为随铬锡比的增加,a*值先增加后减小至负值,即红色逐渐加深,达一定

程度后又开始减弱,直至出现淡绿色。

在制得的几组墨水中,铬锡比为 0. 04∶ 1 的红色陶瓷墨水呈色效果最佳。

3. 2

不同基础釉配方对红色陶瓷墨水呈色的影响选择制得的铬锡比为 0. 04∶ 1 的红色陶瓷墨水,将其施于按表 2 配制的四种基础釉上,在相同条件下烧成,烧成温度为 1200 ℃时试样表面的色度值如表 5 所示

对比 A、B、C 三种釉面上的墨水呈色,可以看出随方解石含量的增加,红度值 a*增加,即钙含量的增加有利于红度值的提高; 但 B、C 红度值差别不大,而 C 的明度值较低,综合呈色效果认为 B 釉面的效果更好,再将其与方解石含量相同但不加锆英砂的 D

组釉料对比,可以看出不加锆英砂的 D 组釉料上墨水呈现的红度值 a*更高,这是由于锆英砂增强了釉面的乳浊效果,使釉面折射率增加,从而影响了红色墨水的发色。

由此可以认为,适量增加钙含量有利于该红色陶瓷墨水的发色,锆英砂类乳浊剂则不利于红色陶瓷墨水的呈色,综合四种釉面效果,高钙透明的 D 组基础釉效果最佳。

3. 3

红色陶瓷墨水呈色机理分析将制得的铬锡比为 0. 04∶ 1 的红色陶瓷墨水施于 D 组釉面上,置于高温炉中烧成,烧成温度为 1200 ℃,待试样冷却至室温后测定试样表面的分光反射率,结果如图 4 所示。

对试样表面进行 XRD 分析,结果如图5 所示。

由图 4 可以看出,试样表面的分光反射率曲线在绿光对应的 500 ~ 550 nm 处附近有个宽吸收峰,在红光对应的 640 ~ 780 nm 范围有较高的反射率,即样品表面吸收绿光反射红光,从而呈现红色。

由图 5 可以看出,铬锡红陶瓷墨水烧成后的产物主晶相为锡榍石( Ca Sn Si O5) ,次晶相是锡石( Sn O2) ,并含有少量氧化硅( Si O2) 。

锡榍石是由共顶角的[Sn O6]八面体长链组成,这些链由孤立的[Si O4]四面体连接,形成“Sn Si O”网络结构,钙离子则以不规则的八面体形式存在于该网络中,其中锡、钙的位置容易被外界离子取代。

而Cr4 +与 Sn4 +半径相近,键性也相同,Cr4 +经过高温能固溶于锡榍石晶格中取代 Sn4 +,使[Sn O6]八面体变形,从而选择性地对可见光进行吸。因此在 500 ~ 550 nm 处形成吸收带,使试样呈现红色。由于铬锡红陶瓷墨水的呈色是由铬的固溶引起的,所以铬锡比的变化会影响墨水的呈色。

当铬锡比较小时,可固溶的铬离子含量较少,所以呈现的红色较浅; 随铬锡比的增加,固溶的铬离子含量增加,红色加深; 达一定程度后再继续提高铬锡比,铬离子不能完全固溶,多余的铬可能以绿色的氧化铬形式存在,从而呈现出红绿相混的色调,红度值降低; 并且随铬锡比的继续加大,绿色调持续增加,最终试样呈现绿色。基础釉的配方对该红色陶瓷墨水的呈色也有很大影响。

因为钙是锡榍石的组成元素之一,并且钙源完全由基础釉提供,所以当基础釉中的钙含量较少时,形成的锡榍石含量也较少,呈现的红色便较浅; 随钙含量增加,形成的锡榍石含量增加,红色加深; 待锡反应完全后,再增加钙含量,形成的锡榍石含量基本不变,颜色也变化不大。

综上,铬锡红体系红色陶瓷墨水喷墨烧成后的呈色可以认为是由 Cr4 +固溶于锡榍石中,置换部分 Sn4 +而产生的。离子置换使晶体结构发生变形,从而选择性地吸收可见光,在 500 ~ 550 nm 波长处出现吸收带,从而呈现出红色。并且恰当的铬锡比和适宜的基础釉对该墨水的呈色至关重要。

4 结 论( 1) 采用金属盐溶解法成功制备出了呈色较好的铬锡红体系红色陶瓷墨水,其表面张力、粘度、p H 值等理化性能均符合喷墨打印机要求,且稳定性良好;( 2) 适宜的基础釉对该红色陶瓷墨水的呈色十分重要。

将铬锡比为 0. 04∶ 1 的陶瓷墨水喷于高钙透明基础釉上呈色效果最佳;( 3) 铬锡红体系红色陶瓷墨水喷于釉面烧成后的产物主晶相为锡榍石,Cr4 +固溶于锡榍石中置换部分的 Sn4 +,使试样在波长 500 ~ 550 nm 处形成吸收带,从而呈现红色。