当前位置:

陶瓷表面装饰墨水的制备研究

陶瓷喷墨打印技术是一种非接触、无压力、无印版的印刷复制技术,可“印刷”凹凸面产品,非实物制版。喷墨打印技术具有诸多优点,例如:减少装饰工序和原材料,节能减排;缩短产品研发和生产周期,提高生产效率;提高产品档次和附加值。21 世纪初,陶瓷喷墨产品已经成为意大利、西班牙等陶瓷强国的主流产品。到2011 年,国内大部分陶瓷企业已经购买了喷墨打印设备, 用于瓷片和仿古砖等产品的生产。中国陶瓷已经步入“喷墨时代”,陶瓷喷墨对瓷砖的设计、生产、应用等整个价值链都将带来重大影响。

陶瓷喷墨打印技术是一种非接触、无压力、无印版的印刷复制技术,可“印刷”凹凸面产品,非实物制版。喷墨打印技术具有诸多优点,例如:减少装饰工序和原材料,节能减排;缩短产品研发和生产周期,提高生产效率;提高产品档次和附加值。21 世纪初,陶瓷喷墨产品已经成为意大利、西班牙等陶瓷强国的主流产品。到2011 年,国内大部分陶瓷企业已经购买了喷墨打印设备, 用于瓷片和仿古砖等产品的生产。中国陶瓷已经步入“喷墨时代”,陶瓷喷墨对瓷砖的设计、生产、应用等整个价值链都将带来重大影响。

虽然陶瓷喷墨打印技术已在我国陶瓷生产制造行业迅速推广应用,但是,国内喷墨打印核心技术主要还是依赖进口,喷头主要依赖英国、日本等国家;国内喷墨墨水不够稳定。就目前中国陶瓷喷墨打印技术来看,要进一步推广陶瓷喷墨打印技术的应用发展, 必须推动我国陶瓷喷墨打印国产化进程; 加大具有自主知识产权的陶瓷喷墨墨水的产业化关键技术研发力度。

本文主要以市面上现有的陶瓷色料为原材料, 通过物理分散法制备陶瓷墨水。主要研究了分散剂对陶瓷粉料粒径、墨水粘度、表面张力等因素的影响,制备了体系较为稳定的墨水,并且对墨水的稳定性进行了分析,最终规模化试制陶瓷墨水, 该墨水可应用于喷墨打印用陶瓷砖表面装饰。

2 制备工艺流程

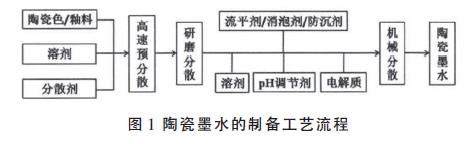

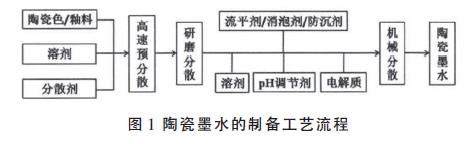

陶瓷墨水中色料的分散稳定过程并不是简单的粉末化,而是使粒子均匀地分布在介质中,获得不重新聚集、不絮凝、不沉淀的分散体系。陶瓷色料的分散包括润湿、分散以及分散稳定三个过程。将陶瓷色料润湿,使粒子表面上吸附的空气逐渐被分散介质所取代后, 还要通过剪切力或冲击力将润湿后的粒子聚集体破碎成为更细小的粒子, 被粉碎后的细小粒子通过碰撞可以重新聚集或絮凝。为了阻止这一现象的发生,就要在粒子之间引入足够的斥力使其达到分散稳定。本文主要研究分散剂种类和用量对墨水体系的影响,并对墨水的稳定性进行分析,最终规模化试制陶瓷墨水, 该墨水可应用于喷墨打印用陶瓷砖表面装饰。具体的技术路线及工艺流程图1 所示:

3 结果与讨论

3.1 分散剂种类和用量的确定

陶瓷喷墨打印墨水的关键制备技术之一是使陶瓷色料颗粒在溶剂中稳定分散。分散剂的使用可以调节控制墨水的稳定性及分散性,使陶瓷色料粉体颗粒在溶剂中能够分散均匀,并确保打印之前不会发生絮凝团聚等现象。分散剂加强了陶瓷色料粉体颗粒之间的相互作用(主要是排斥作用),主要通过以下三种方法来加强:

(1) 改变陶瓷色料粉体表面的极性, 既可以加强分散剂对粉体的润湿性,又可以使表面溶剂化膜增强,增加了粉体颗粒表面结构化程度, 大大加强了分子间的排斥力;

(2) 空间稳定理论———由于高分子在陶瓷色料粉体颗粒表面可以形成吸附层, 他们之间的空间位阻效应能够使陶瓷色料粉体颗粒之间具有很强的位阻排斥作用;

(3) 静电稳定理论———增加陶瓷色料粉体颗粒表面电位, 使颗粒之间的静电稳定作用得到加强。陶瓷墨水制备中分散剂的选择是一个关键因素, 因此必须选择最合适的分散剂品种以适应产品用途,满足墨水、墨水体系以及其它添加剂的需求。

3.1.1 分散剂种类的确定

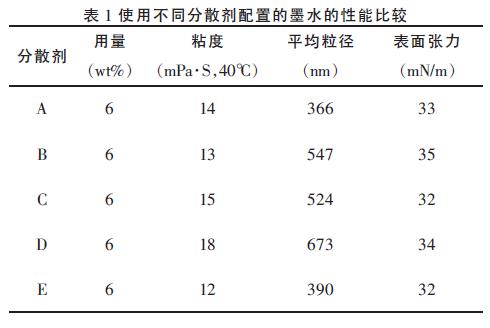

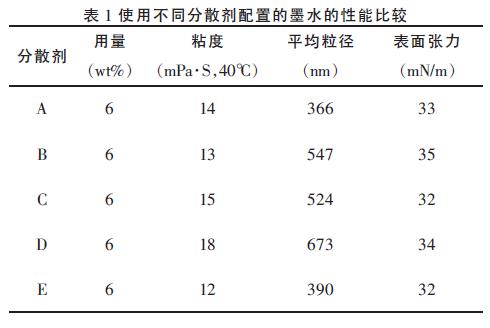

分散剂的使用直接影响到陶瓷表面装饰墨水的分散稳定性,本项目选取几种常用的陶瓷色料分散剂,在相同的条件下,对其分散效果进行了比较,其分散效果见表1。

从表1 可以看出, 各分散剂所制备的墨水的粘度和表面张力均相差不大,且都符合喷墨打印机的墨水要求,但使用分散剂A 和E 得到的陶瓷色料的平均粒径较小,这种小粒径的陶瓷色料的分散稳定性更好, 所以后续试验可选用分散剂A 或E 的其中一种。

3.1.2 分散剂用量的确定

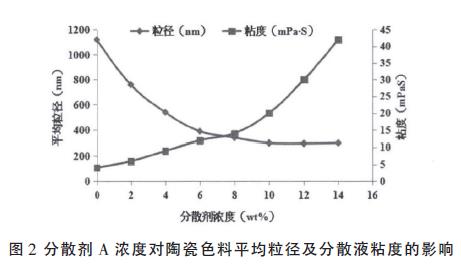

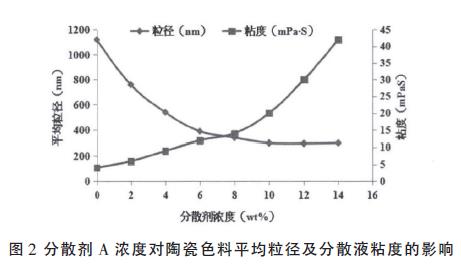

分散剂的用量以形成一致密的单分子吸附层为标准,分散剂用量过少,不能完全包裹住陶瓷色料,裸露的陶瓷色料颗粒之间相互吸引导致颗粒变大; 分散剂用量过多,则会增加分散液的粘度,造成墨水的喷射性差,且浪费分散剂。所以寻求一个分散剂最佳用量显得至关重要,本项目配制了含不同浓度分散剂A 的墨水,并研究了A 浓度对陶瓷色料的平均粒径和粘度的影响见图2。

由图2 可见,分散剂的浓度从0 增加到6%,陶瓷色料的平均粒径从1120 nm 降低到390 nm, 分散剂浓度从6%增加到14%时, 对陶瓷色料的粒径影响并不明显,这是因为当分散剂的用量过少时,体系粘度较低,虽有利于陶瓷色料颗粒的润湿, 但分散剂不足以在陶瓷色料表面形成充分的包覆层, 未覆盖的颗粒之间易聚集而使陶瓷色料的平均粒径增大。分散剂的用量加大,能在更多的陶瓷色料颗粒表面形成吸附层,有利于陶瓷色料的分散,当两个吸附有分散剂的陶瓷色料颗粒相互靠近时, 在陶瓷色料颗粒表面间距小于两倍吸附层厚度的情况下, 两个吸附层包覆完整,产生有效屏蔽,可防止被粉碎的颗粒发生再次聚集或凝聚,使墨水保持较小粒径。分散剂的用量继续增大后,随着体系粘度增大,不利于陶瓷色料颗粒的细化,且由于颗粒表面的吸附量已达到饱和状态,过量的分散剂分子容易引起絮凝,使陶瓷色料颗粒的粒径增大。由图中数据分散剂用量在6%~10%之间时, 陶瓷色料粒径在300 nm~390 nm 范围内,粒径细而均匀,符合喷墨打印用墨水要求。

分散液的粘度会影响墨水通过打印机喷头毛细管的流变学性能,粘度过高喷射性差,粘度过低,喷射速度慢,所以粘度是评价陶瓷表面装饰墨水性能好坏的一个重要因素。不同分散剂浓度对陶瓷表面装饰墨水的粘度有不同的影响,如图3 所示,当分散剂的浓度在0~10%时,粘度随着分散剂用量的增加变化不明显, 表明分散剂用量较少时,分散剂基本全部粘附在陶瓷色料表面,相互间影响较小,从而对分散液粘度影响不大。当分散剂用量超过10%时, 分散液的粘度随着分散剂用量的增加而急剧增大,产生这种现象的原因可能是由于陶瓷色料的分散和聚集是一个动态平衡的过程,即在一定条件下,陶瓷色料分散所需分散剂的用量是一定的,当陶瓷色料表面达到最大包覆后,多余的分散剂将分散在液相中,故当分散液在分散剂用量超过10%时粘度急剧增大,过大的粘度会影响喷墨打印机的性能。故综合陶瓷色料平均粒径,以及分散液的粘度考虑,分散剂的浓度控制在6%~10%为宜。

3.2 墨水稳定性控制

在分散液体系中, 陶瓷色料颗粒会因为重力作用而沉降。在静止情况下,对于粒度在微米级以下的颗粒,其沉降遵循Stokes 定律。颗粒的沉降速度受颗粒的粒度及密度、介质的密度及粘度的影响;在确定的介质中,颗粒的沉降速度主要受颗粒的粒度及密度支配; 颗粒的粒度越大,其沉降速度越大。颗粒的沉降是破坏分散稳定性的主要物理因素。本项目研究中加入了少量的防沉剂以提高分散液体系的稳定性。图3 反映了陶瓷墨水真实的沉降情况。由图(1)(2)可知,墨水颜色鲜明,质地细腻均匀;经过2 个月的静置(图(3)),陶瓷墨水并未发生明显的分层现象,说明墨水的分散稳定性较好。由于陶瓷墨水的粒径处于亚微米尺寸范围,热力学范畴属于不稳定体系。因此,随着静置时间的延长,墨水仍会发生沉降。实际应用过程中,公司设有墨水震荡分散设备,且当前的陶瓷喷墨

打印机均设有循环过滤装置, 可有效防止墨水因长期存放造成的再次团聚。

4 结论

本文主要研究了分散剂的种类和用量对陶瓷墨水体系的影响,研究表明:

(1) 使用分散剂A 和E 得到的陶瓷色料的平均粒径较小,约为300~400 nm 左右,这种小粒径的陶瓷色料的分散稳定性更好, 所以后续试验可选用分散剂A 或E 其中一种。

(2) 分散剂A 用量在6~10 wt%之间时,陶瓷色料粒径在300~390 nm 范围内,粒径细而均匀,粘度适中,符合喷墨打印用墨水要求。

(3) 利用本技术制备的陶瓷墨水颜色鲜明,质地细腻均匀;经过2 个月的静置,陶瓷墨水并未发生明显的分层现象,墨水的分散稳定性较好。

虽然陶瓷喷墨打印技术已在我国陶瓷生产制造行业迅速推广应用,但是,国内喷墨打印核心技术主要还是依赖进口,喷头主要依赖英国、日本等国家;国内喷墨墨水不够稳定。就目前中国陶瓷喷墨打印技术来看,要进一步推广陶瓷喷墨打印技术的应用发展, 必须推动我国陶瓷喷墨打印国产化进程; 加大具有自主知识产权的陶瓷喷墨墨水的产业化关键技术研发力度。

本文主要以市面上现有的陶瓷色料为原材料, 通过物理分散法制备陶瓷墨水。主要研究了分散剂对陶瓷粉料粒径、墨水粘度、表面张力等因素的影响,制备了体系较为稳定的墨水,并且对墨水的稳定性进行了分析,最终规模化试制陶瓷墨水, 该墨水可应用于喷墨打印用陶瓷砖表面装饰。

2 制备工艺流程

陶瓷墨水中色料的分散稳定过程并不是简单的粉末化,而是使粒子均匀地分布在介质中,获得不重新聚集、不絮凝、不沉淀的分散体系。陶瓷色料的分散包括润湿、分散以及分散稳定三个过程。将陶瓷色料润湿,使粒子表面上吸附的空气逐渐被分散介质所取代后, 还要通过剪切力或冲击力将润湿后的粒子聚集体破碎成为更细小的粒子, 被粉碎后的细小粒子通过碰撞可以重新聚集或絮凝。为了阻止这一现象的发生,就要在粒子之间引入足够的斥力使其达到分散稳定。本文主要研究分散剂种类和用量对墨水体系的影响,并对墨水的稳定性进行分析,最终规模化试制陶瓷墨水, 该墨水可应用于喷墨打印用陶瓷砖表面装饰。具体的技术路线及工艺流程图1 所示:

3 结果与讨论

3.1 分散剂种类和用量的确定

陶瓷喷墨打印墨水的关键制备技术之一是使陶瓷色料颗粒在溶剂中稳定分散。分散剂的使用可以调节控制墨水的稳定性及分散性,使陶瓷色料粉体颗粒在溶剂中能够分散均匀,并确保打印之前不会发生絮凝团聚等现象。分散剂加强了陶瓷色料粉体颗粒之间的相互作用(主要是排斥作用),主要通过以下三种方法来加强:

(1) 改变陶瓷色料粉体表面的极性, 既可以加强分散剂对粉体的润湿性,又可以使表面溶剂化膜增强,增加了粉体颗粒表面结构化程度, 大大加强了分子间的排斥力;

(2) 空间稳定理论———由于高分子在陶瓷色料粉体颗粒表面可以形成吸附层, 他们之间的空间位阻效应能够使陶瓷色料粉体颗粒之间具有很强的位阻排斥作用;

(3) 静电稳定理论———增加陶瓷色料粉体颗粒表面电位, 使颗粒之间的静电稳定作用得到加强。陶瓷墨水制备中分散剂的选择是一个关键因素, 因此必须选择最合适的分散剂品种以适应产品用途,满足墨水、墨水体系以及其它添加剂的需求。

3.1.1 分散剂种类的确定

分散剂的使用直接影响到陶瓷表面装饰墨水的分散稳定性,本项目选取几种常用的陶瓷色料分散剂,在相同的条件下,对其分散效果进行了比较,其分散效果见表1。

从表1 可以看出, 各分散剂所制备的墨水的粘度和表面张力均相差不大,且都符合喷墨打印机的墨水要求,但使用分散剂A 和E 得到的陶瓷色料的平均粒径较小,这种小粒径的陶瓷色料的分散稳定性更好, 所以后续试验可选用分散剂A 或E 的其中一种。

3.1.2 分散剂用量的确定

分散剂的用量以形成一致密的单分子吸附层为标准,分散剂用量过少,不能完全包裹住陶瓷色料,裸露的陶瓷色料颗粒之间相互吸引导致颗粒变大; 分散剂用量过多,则会增加分散液的粘度,造成墨水的喷射性差,且浪费分散剂。所以寻求一个分散剂最佳用量显得至关重要,本项目配制了含不同浓度分散剂A 的墨水,并研究了A 浓度对陶瓷色料的平均粒径和粘度的影响见图2。

由图2 可见,分散剂的浓度从0 增加到6%,陶瓷色料的平均粒径从1120 nm 降低到390 nm, 分散剂浓度从6%增加到14%时, 对陶瓷色料的粒径影响并不明显,这是因为当分散剂的用量过少时,体系粘度较低,虽有利于陶瓷色料颗粒的润湿, 但分散剂不足以在陶瓷色料表面形成充分的包覆层, 未覆盖的颗粒之间易聚集而使陶瓷色料的平均粒径增大。分散剂的用量加大,能在更多的陶瓷色料颗粒表面形成吸附层,有利于陶瓷色料的分散,当两个吸附有分散剂的陶瓷色料颗粒相互靠近时, 在陶瓷色料颗粒表面间距小于两倍吸附层厚度的情况下, 两个吸附层包覆完整,产生有效屏蔽,可防止被粉碎的颗粒发生再次聚集或凝聚,使墨水保持较小粒径。分散剂的用量继续增大后,随着体系粘度增大,不利于陶瓷色料颗粒的细化,且由于颗粒表面的吸附量已达到饱和状态,过量的分散剂分子容易引起絮凝,使陶瓷色料颗粒的粒径增大。由图中数据分散剂用量在6%~10%之间时, 陶瓷色料粒径在300 nm~390 nm 范围内,粒径细而均匀,符合喷墨打印用墨水要求。

分散液的粘度会影响墨水通过打印机喷头毛细管的流变学性能,粘度过高喷射性差,粘度过低,喷射速度慢,所以粘度是评价陶瓷表面装饰墨水性能好坏的一个重要因素。不同分散剂浓度对陶瓷表面装饰墨水的粘度有不同的影响,如图3 所示,当分散剂的浓度在0~10%时,粘度随着分散剂用量的增加变化不明显, 表明分散剂用量较少时,分散剂基本全部粘附在陶瓷色料表面,相互间影响较小,从而对分散液粘度影响不大。当分散剂用量超过10%时, 分散液的粘度随着分散剂用量的增加而急剧增大,产生这种现象的原因可能是由于陶瓷色料的分散和聚集是一个动态平衡的过程,即在一定条件下,陶瓷色料分散所需分散剂的用量是一定的,当陶瓷色料表面达到最大包覆后,多余的分散剂将分散在液相中,故当分散液在分散剂用量超过10%时粘度急剧增大,过大的粘度会影响喷墨打印机的性能。故综合陶瓷色料平均粒径,以及分散液的粘度考虑,分散剂的浓度控制在6%~10%为宜。

3.2 墨水稳定性控制

在分散液体系中, 陶瓷色料颗粒会因为重力作用而沉降。在静止情况下,对于粒度在微米级以下的颗粒,其沉降遵循Stokes 定律。颗粒的沉降速度受颗粒的粒度及密度、介质的密度及粘度的影响;在确定的介质中,颗粒的沉降速度主要受颗粒的粒度及密度支配; 颗粒的粒度越大,其沉降速度越大。颗粒的沉降是破坏分散稳定性的主要物理因素。本项目研究中加入了少量的防沉剂以提高分散液体系的稳定性。图3 反映了陶瓷墨水真实的沉降情况。由图(1)(2)可知,墨水颜色鲜明,质地细腻均匀;经过2 个月的静置(图(3)),陶瓷墨水并未发生明显的分层现象,说明墨水的分散稳定性较好。由于陶瓷墨水的粒径处于亚微米尺寸范围,热力学范畴属于不稳定体系。因此,随着静置时间的延长,墨水仍会发生沉降。实际应用过程中,公司设有墨水震荡分散设备,且当前的陶瓷喷墨

打印机均设有循环过滤装置, 可有效防止墨水因长期存放造成的再次团聚。

4 结论

本文主要研究了分散剂的种类和用量对陶瓷墨水体系的影响,研究表明:

(1) 使用分散剂A 和E 得到的陶瓷色料的平均粒径较小,约为300~400 nm 左右,这种小粒径的陶瓷色料的分散稳定性更好, 所以后续试验可选用分散剂A 或E 其中一种。

(2) 分散剂A 用量在6~10 wt%之间时,陶瓷色料粒径在300~390 nm 范围内,粒径细而均匀,粘度适中,符合喷墨打印用墨水要求。

(3) 利用本技术制备的陶瓷墨水颜色鲜明,质地细腻均匀;经过2 个月的静置,陶瓷墨水并未发生明显的分层现象,墨水的分散稳定性较好。