当前位置:

锂离子电池硅碳负极材料研究进展

硅基材料作为锂离子电池负极具有容量高、来源广泛以及环境友好等优势,有望替代目前应用广泛的石墨负极成为下一代锂离子电池的主要负极材料。硅和碳复合构成的锂离子电池复合负极,不但解决了充放电过程中硅体积效应大和碳容量低的问题,而且综合了碳循环性好和硅容量高的特点。从材料选择、结构设计以及电极优化方面简要介绍了硅/碳复合材料的最新研究进展,并对硅碳复合负极未来发展方向进行了展望。

硅基材料作为锂离子电池负极具有容量高、来源广泛以及环境友好等优势,有望替代目前应用广泛的石墨负极成为下一代锂离子电池的主要负极材料。硅和碳复合构成的锂离子电池复合负极,不但解决了充放电过程中硅体积效应大和碳容量低的问题,而且综合了碳循环性好和硅容量高的特点。从材料选择、结构设计以及电极优化方面简要介绍了硅/碳复合材料的最新研究进展,并对硅碳复合负极未来发展方向进行了展望。

随着时代的需求飞速发展,锂离子电池的能量密度以每年7%~10%的速率提升。然而,现有的以石墨为负极的锂离子电池技术已经接近极限。2016年,我国发布了动力电池能量密度硬性指标,根据《节能与新能源汽车技术路线图》,2020 年纯电动汽车动力电池的能量密度目标为350 W·h/kg。为满足新一代能源需求,开发新型锂电负极技术迫在眉睫。硅在常温下可与锂合金化,生成Li15Si4 相,理论比容量高达3 572 mA·h/g,远高于商业化石墨理论比容量(372 mA·h/g),在地壳元素中储量丰富(26.4%,第2 位),成本低、环境友好,因而硅负极材料一直备受科研人员关注,是最具潜力的下一代锂离子电池负极材料之一。

然而,硅在充放电过程中存在严重的体积膨胀(~300%),巨大的体积效应及较低的电导率限制了硅负极技术的商业化应用。为克服这些缺陷,研究者进行了大量的尝试,采用复合化技术,利用“缓冲骨架”补偿材料膨胀。碳质负极材料在充放电过程中体积变化较小,具有较好的循环稳定性能,而且碳质负极材料本身是离子与电子的混合导体;另外,硅与碳化学性质相近,二者能紧密结合,因此碳常用作与硅复合的首选基质。在Si/C 复合体系中,Si颗粒作为活性物质,提供储锂容量;C 既能缓冲充放电过程中硅负极的体积变化,又能改善Si 质材料的导电性,还能避免Si 颗粒在充放电循环中发生团聚。因此Si/C 复合材料综合了二者的优点,表现出高比容量和较长循环寿命,有望代替石墨成为新一代锂离子电池负极材料[1]。近年来,硅碳负极材料相关技术发展迅速,迄今已有少量产品实现

实用化,日本日立集团Maxell 公司已开发出一种以“SiO-C”材料为负极的新式锂电池,并成功地应用到诸如智能手机等商业化产品中。然而,硅碳负极锂离子电池距离真正大规模商业化应用仍有大量科学问题亟需解决。

本文从材料选择、结构设计以及电极优化等方面综述了硅/碳复合材料近年来的研究进展,并对硅碳材料的发展趋势作了初步展望,以期为进一步研究高性能锂离子电池负极用硅碳复合材料提供借鉴。

1 硅碳复合材料结构设计

从硅碳复合材料的结构出发,可将目前研究的硅碳复合材料分为包覆结构和嵌入结构。

1.1 包覆结构

包覆结构是在活性物质硅表面包覆碳层,缓解硅的体积效应,增强其导电性。根据包覆结构和硅颗粒形貌,包覆结构可分为核壳型、蛋黄-壳型以及多孔型。

1.1.1 核壳型 核壳型硅/碳复合材料是以硅颗粒为核,在核外表面均匀包覆一层碳层。碳层的存在不仅有利于增加硅的电导率,缓冲硅在脱嵌锂过程中的部分体积效应,还可以最大限度降低硅表面与电解液的直接接触,进而缓解电解液分解,使整

个电极的循环性能得到提高。

Zhang 等[2]采用乳液聚合法在硅纳米颗粒表面包覆聚丙烯腈(PAN),经800 ℃热处理得到硅碳核壳结构复合材料(Si@C)。无定形碳层抑制了充放电过程中硅颗粒的团聚,Si@C 在循环20 次后容量维持在初始容量的50%左右。相比之下,硅纳米颗粒在循环20 次后容量衰减严重。

Hwa 等[3]以聚乙烯醇(PVA)为碳源,采用惰性气氛下高温热解法对硅纳米颗粒进行碳包覆,得到碳壳层厚度为5~10 nm 厚的硅碳复合材料。采用硅纳米颗粒可以降低硅的绝对体积效应,减弱材料内部应力,碳包覆则进一步缓冲了硅内核的膨胀,该复合材料在100 mA/g 电流下循环50 次后比容量仍可达1 800 mA·h/g,展现出优异的循环稳定性,而纯纳米Si 和碳包覆微米硅(4 μm)容量则衰减至不足200 mA·h/g。

Xu 等[4]通过高温热解聚偏氟乙烯(PVDF)得到

核壳型硅碳复合材料,其碳层厚度为20~30 nm;该硅碳复合材料电极在0.02~1.5 V 电压范围内,50 mA/g电流条件下的首次可逆比容量为1 328.8 mA·h/g,循环30 次后容量保持在1 290 mA·h/g,容量保持率达97%。核壳型硅/碳复合材料中,不同热解碳源材料的

选择对复合体系中硅-碳嵌锂基质界面的影响也不尽相同。Liu 等[5]对比分析了以聚环氧乙烯(PEO)、聚氯乙烯(PVC)、聚乙烯(PE)、氯化聚乙烯(CPE)和PVDF 为热解碳源的硅基核壳型负极材料,发现:由于含氟材料对硅的刻蚀作用,部分F 可嵌入到Si—Si 键中,有效地强化了热解碳与硅内核的界面兼容性,相应的Si-PVDF 基活性材料也展现出更为优异的循环稳定。因此,当碳源有机前驱物中含有F 或Cl 元素时,有利于获得更稳定的硅碳界面,使材料的电化学性能更为优异。

总之,通过对硅材料进行碳包覆,构建核壳结构,有助于改善材料的循环稳定性。然而,当硅碳核壳结构中的热解碳无空隙地包覆在硅颗粒表面时,由于硅核锂化过程的体积效应太大,会导致整个核壳颗粒膨胀,甚至导致表面碳层发生破裂,复合材料结构坍塌,循环稳定性迅速下降。为解决这一问题,研究者从强化壳层机械性能方面入手,设计出了双壳层结构。

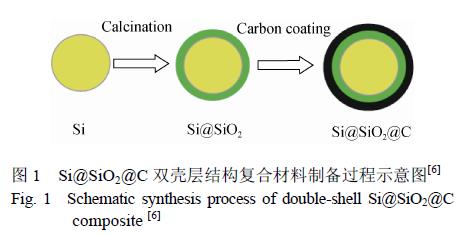

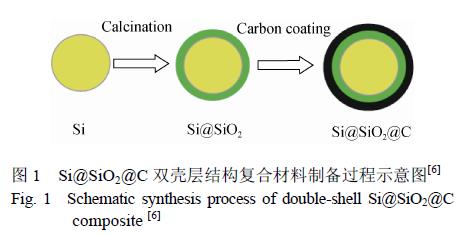

Tao 等[6]通过在硅纳米颗粒表面包覆SiO2 和热解碳,制备出具有双壳层结构的复合材料(Si@SiO2@C),见图1。与单壳层Si@C 相比,Si@SiO2@C 具有更高的容量保持率,在0.01~5 V 电压范围内循环100次后仍具有785 mA·h/g 的可逆容量。研究表明,中间层SiO2 作为缓冲相,可进一步减小循环过程产生的膨胀应力;同时,SiO2 层还可与扩散的Li+发生不可逆反应,生成Si 和Li4SiO4 合金,进一步保证了材料的可逆容量。

1.1.2 蛋黄–壳型 蛋黄–壳结构是在核壳结构基础上,通过一定技术手段,在内核与外壳间引入空隙部分,进而形成的一种新型纳米多相复合材料。

蛋黄–壳型硅/碳复合材料呈现一种特殊的Si@void@C壳层的构型,不仅具有普通核壳结构的优势,而且它的空腔对于硅体积膨胀有容纳作用,可实现硅核更加自由的膨胀收缩,从而保证材料在充放电过程中整体结构的稳定性,有利于产生稳定的固态电解质(SEI)膜。

Zhou 等[7]采用溶胶–凝胶法在硅纳米颗粒表面包覆一层SiO2 壳层,以蔗糖为碳源进行热解碳包覆,将SiO2 用HF 刻蚀后得到蛋黄–壳结构复合材料(Si@void@C) , 其中活性物质硅的质量分数为28.54%。相比于硅纳米颗粒和空心碳,Si@void@C具有更好的循环稳定性,首次比容量为813.9 mA·h/g,循环40 次后容量保持在500 mA·h/g。Tao 等[8]采用相似的方法也制备出稳定的Si@void@C 复合材料,循环100 次后的比容量为780 mA·h/g。碳负载量的优化发现,复合材料中碳负载量为63%时的比容量(780 mA·h/g)高于碳负载

量为72%时的比容量(690 mA·h/g)。这表明要实现Si@void@C 复合材料的最大容量,还需要对蛋黄–壳结构进行深入的优化设计。

Liu 等[9]以聚多巴胺为碳源合成出蛋黄–壳复合材料(Si@void@C)。在该结构中,硅内核和薄碳层之间预留了充足的空间,使硅在锂化膨胀时不破坏碳壳层,从而使复合材料表面能形成稳定的SEI 膜。这种Si@void@C 在0.1C 电流密度下,可逆容量高达2 800 mA·h/g,循环1 000 次后有74%的容量保持率以及99.84 %的Coulomb 效率。近来,研究者将多壳层概念引入到硅碳蛋黄–壳结构设计中,以增强碳层的机械性能,提高材料抵抗硅体积膨胀应力的能力。

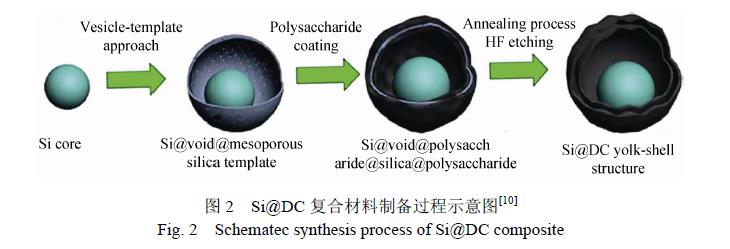

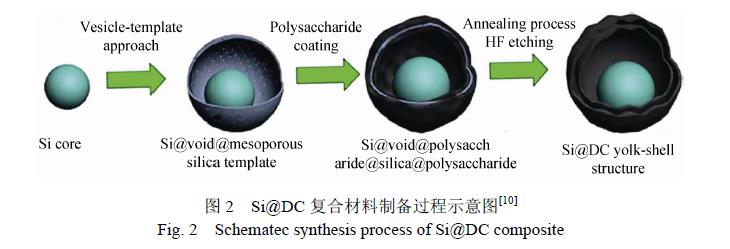

Sun 等[10]通过囊泡模板法制备出Si@void@SiO2材料,并在多孔SiO2 壳层内外侧涂覆多糖,在惰性气氛下高温热解得到Si@void@C@SiO2@C,经HF 刻蚀除去SiO2 后, 得到具有双壳层结构(Si@void@C@void@C) 的蛋黄– 壳型复合材料(Si@DC),见图2。双碳层的引入使材料具有更为优异的导电性能。在50 mA/g 电流密度下,Si@DC 在循环80 次后的放电比容量保持在943.8 mA·h/g,而硅/单壳层(Si@SC)和纯硅颗粒在循环80 次后容量则分别降低至719.8 和115.3 mA·h/g。

Yang 等[11]采用Stöber 法和热解法在硅纳米颗粒表依次包覆SiO2 层和碳层,经HF 选择性刻蚀,得到双壳层结构复合材料(Si@void@SiO2@void@C)。该材料展现出优异的循环稳定性,在460 mA/g 电流密度下循环430 次后,容量保持在956 mA·h/g,容量保持率高达83%,而Si@C 核壳材料在相同测试条件下,前10 次循环容量衰减明显,循环430次后容量不足200 mA·h/g。在此复合结构中,碳层能够提高导电性,SiO2 层增加了材料稳定性,空腔为硅内核的膨胀提供了缓冲空间。同时,SiO2 和碳双壳层阻隔了电解液和硅纳米颗粒,防止硅纳米颗粒与电解质发生不可逆反应,起到了了双层保障作用。

1.1.3 多孔型 多孔硅常用模板法来制备,硅内部空隙可以为锂硅合金化过程中的体积膨胀预留缓冲空间,缓解材料内部机械应力。由多孔硅形成的硅碳复合材料,在循环过程中具有更加稳定的结构。研究表明,在多孔型硅/碳复合材料中,均匀分布在硅颗粒周围的孔道结构能够提供快速的离子传输通道,且较大的比表面积增加了材料反应活性,从而展现出优良的倍率性能,在电池快充性能方面具有显著优势。

Li 等[12]通过可控还原二氧化硅气凝胶的方法,合成出3D 连通的多孔硅碳复合材料,该材料在200 mA/g 电流密度下循环200 次时容量保持在1 552 mA·h/g,且在2 000 mA/g 大电流充放电下循环50 次后仍保持1 057 mA·h/g 的比容量。Bang 等[13]通过电偶置换反应,将Ag 颗粒沉积于硅粉(粒径10 μm)表面,经刻蚀除去Ag 后得到具有3D 孔结构的块状硅,再通过乙炔热解进行碳包覆,制备出多孔型硅碳复合材料,在0.1C 倍率下具有2 390 mA·h/g 的初始容量以及94.4%的首次Coulomb 效率;在5C 倍率时的容量仍可达到0.1C 倍率时容量的92%,展现出优异的倍率性能。此外,该电极循环50 次后厚度从18 μm 变为25 μm,体积膨胀仅为39%;同时,该材料的体积比容量接近2 830 mA·h/cm3,是商业化石墨电极(600 mA·h/cm3)的5 倍。Yi 等[14]将微米级SiO2 粉末在950 ℃高温处理5 h,得到Si/SiO2混合物,HF酸刻蚀除去SiO2后,得到由粒径为10 nm 的硅一次粒子堆积组成的多孔硅。然后,以乙炔为碳源,在620 ℃热解20 min,对多孔硅进行碳包覆,制得多孔硅碳复合材料。该材料在1 A/g 电流密度下循环200 次后容量保持在1 459 mA·h/g,远高于纯硅;在12.8 A/g 高电流密度下的比容量仍可达到700 mA·h/g,表现出优异的倍率性能。此外,该材料振实密度大(0.78 g/cm3),体积比容量高,在400 mA/g 电流密度下充放电循环50 次,容量保持在1 326 mA·h/cm3。进一步研究发现,通过调节反应温度对硅一次粒子粒径进行优化,其中一次粒子为15 nm 时多孔硅碳复合材料性能最优,在400 mA/g 电流密度下循环100 次后容量可达1 800 mA·h/cm3,远高于一次粒子粒径为30 nm和80 nm 的复合材料。这主要是由于硅一次粒子粒径越小,脱嵌锂时体积变化越小,因而能够形成更为稳定的SEI 膜。另外,对碳化温度和时间进一步优化发现,碳化温度800 ℃、碳负载质量分数20%时的多孔硅/碳复合材料性能最佳,在1.2 A/g 电流密度下循环600 次后的容量保持在1 200 mA·h/g,几乎无容量损失,且Coulomb 效率高达99.5%。该多孔硅碳复合材料合成工艺成本低,易于规模化生产。

近来,Lu 等[15]设计并合成了一种特殊结构的碳包覆多孔硅材料(nC–pSiMPs),其中,多孔微米硅(pSiMPs)由一次硅纳米颗粒堆积而成,其内部硅纳米颗粒表面无碳包覆层,碳层仅涂覆于微米多孔硅外表面。该材料是以商业化SiO 微粒为原料,以间苯二酚–甲醛树脂为碳源,在Ar 气氛下高温碳化处理得到碳包覆层,同时内核SiO 经高温歧化反应生成Si 和SiO2,HF 刻蚀后得到硅与空腔的体积比为3:7 的多孔硅。该结构中,空腔尺寸能够很好的容纳硅在脱嵌锂时的体积变化而不使碳壳层破裂,保证了材料结构的稳定性;同时,包覆于多孔硅外表面的碳壳层能阻止电解液浸入多孔硅内部,减少硅与电解液的接触面积,仅在微米硅外表面碳包覆层上形成稳定的SEI 膜。相应地,对于内部硅纳米颗粒也包覆碳层的材料(iC-pSiMP),电解液与活性物质接触面积更大,同时硅体积膨胀易导致碳层破裂,

内部硅纳米颗粒裸露并与电解液接触,导致充放电循环过程中产生更厚的SEI 膜。因而,nC–pSiMPs 电极(活性物质负载量为0.5 mg/cm2)较iC–pSiMP 和pSiMP具有更优异的循环稳定性,在1/4C (1C=4.2 A/g 活性物质)循环1 000 次时可逆容量高达1 500 mA·h/g。

此外,该电极材料经100 次循环后,厚度从16.2 μm增至17.3 μm,膨胀率仅为7%,同时其体积比容量(1 003 mA·h/cm3)也远高于商业化石墨(600 mA·h/cm3)。

1.2 嵌入型

嵌入型硅碳复合材料是指将硅颗粒通过物理或者化学手段分散到碳载体中,硅颗粒与碳基体结合紧密,形成稳定均匀的两相或多相体系,依靠碳载体为电子和离子提供传输通道和支撑骨架,提供材料结构的稳定性。嵌入型硅碳复合材料中,硅含量一般较低,可以贡献的容量较少,因此其可逆比容量也通常较低,但是在复合材料中存在大量的碳材料,所以其循环稳定性一般较好。

1.2.1 石墨 石墨是目前应用最广泛的锂离子电

池负极材料,分为天然石墨和人造石墨两种,原料来源广泛且价格低廉。石墨具有层片状结构,充放电过程中体积变化小,循环稳定性能良好,可缓冲充放电过程中的硅结构重建引发的体积膨胀,避免负极材料结构坍塌,适合作为缓冲基体;同时石墨良好的电子导电性很好地解决硅电子导电性差的问题。但石墨常温条件下化学性质稳定,很难与硅产生强的作用力,因而目前主要是通过高能球磨和化学气相沉积2 种方法制备硅/石墨复合材料。Zuo 等[16]采用高能球磨法将石墨和硅粉混合制得硅/石墨复合材料。研究表明,该复合材料中没有产生合金相,其首次可逆比容量为595 mA·h/g,Coulomb 效率为66%;循环40 次后比容量为469 mA·h/g,每次循环的容量损失率约为0.6%。Holzapfel 等采用化学沉积法(CVD)将硅纳米颗粒沉积在石墨中,当硅质量分数为7.1%时,电极的可逆容量为520 mA·h/g,其中硅贡献的比容量超过2 500 mA·h/g,循环100 次后硅贡献的比容量仍高达

1 900 mA·h/g。

石墨与硅之间的作用力较弱,很难形成稳定的复合结构。因此,石墨一般被用作导电骨架或介质,与其他硅/碳材料共同构建结构稳定的三元复合体系。对于锂离子电池负极材料来说,硅/无定形碳/石墨(Si–C–G)是现今较为流行也是最早开始研究的三元复合体系,其制备方法主要有机械混合-高温热解法、溶剂热-高温热解法和化学气相沉积法等。对于Si–C–G 复合材料而言,硅比容量最大(约3 579 mA·h/g),为石墨及热解碳的10 倍,是决定复合材料容量的关键活性物质,可通过调控硅在复合体系中的含量来设计容量;石墨作为支撑材料,可改善硅的分散效果及导电性;无定形碳作为粘结剂和包覆碳,将硅粉与石墨有效一结合起来,并与石墨共同形成导电炭网结构,同时,无定形碳还能改善硅与电解液的界面性能。因此,基于硅-无定形碳-石墨3 种材料的有机结合,能有效提高硅负极的电化学性能。

Kim等[17]采用机械化学球磨与造粒过程相结合的方法,将硅纳米颗粒与较大颗粒的鳞片石墨混合造粒,使得较小的硅纳米颗粒嵌入到鳞片石墨夹缝中,进而制备了硅–石墨/无定形碳复合材料。该复合材料很好的解决了硅导电性差和体积膨胀的问题,所得复合材料具有568 mA·h/g 的可逆比容量,首次Coulomb 效率可达86.4%。Lee 等[18]将硅纳米颗粒(100 nm)和天然鳞片石墨(~5 μm)加入到沥青溶液中,经球磨–造粒–高温热解碳化得到Si–G–C 三元复合材料,其可逆比容量为700 mA·h/g,首次效率高达86%,50 次循环后比容量几乎没有衰减。

Ma 等[19]将硅纳米颗粒、聚氯乙烯(PVC)和膨胀石墨溶解于四氢呋喃(THF),蒸发溶剂后碳化,得到硅–碳–膨胀石墨复合材料。该材料在200 mA/g下,可逆容量为902.8 mA·h/g,循环40 次后容量保持率为98.4%。研究发现,循环过程中因膨胀而破碎的硅纳米颗粒仍能较好的分散在膨胀石墨上,这主要归功于膨胀石墨的多孔性和良好的柔韧性。综上所述,硅/石墨或硅/石墨/碳体系容量普遍不高,在1 000 mA·h/g 以下,硅含量一般较低,减少硅使用量的目的在于提升复合材料容量的同时尽可能保证材料各项性能与石墨一致,特别是首次Coulomb 效率和循环寿命,以期提高现有电池体系的质量与体积能量密度。目前的设计容量为450~600 mA·h/g,但考虑到目前爆发式的新能源车市场对里程和寿命的需求,开发300~350W·h/kg 的动力锂电池是必然趋势,因此高容量硅基材料的开发也势在必行。

1.2.2 碳纳米管/纳米纤维 相对于石墨颗粒,碳纳米管/纳米纤维(CNT/CNF)得益于其高长宽比的优势,与硅复合后,利用其导电性及网络结构可以构建连续的电子传递网络,缓解循环过程中硅的体积变化,抑制颗粒团聚,从而提高硅基负极材料的电化学性能。

Camer 等[20]利用化学合成法得到酚醛聚合物–硅复合材料,然后在惰性气氛下碳化得到Si/SiOx/碳纤维复合材料。碳纤维的存在增强了电极的导电性,同时能够限制硅脱嵌锂过程中的膨胀和收缩。该复合材料在500 mA/g 电流密度下,比容量达2 500 mA·h/g,并表现出良好的循环稳定性能。

Mangolini 等[21]将量子点Si 溶液、CNTs 和聚乙烯吡咯烷酮(PVP)涂覆于铜箔上,并在惰性气氛下热处理,得到Si/CNTs 复合材料,其中Si 粒子在CNTs 中分散均匀,两者之间形成异质结层。该材料循环200 次后的充电比容量仍可达1 000 mA·h/g,其Coulomb 效率为99.8%。

另外,将CNT 和CNF 引入到Si@C 复合材料中,借助三种材料间的协同效应也有助于进一步强化材料的电化学性能。Zhang 等[22]将CNT 和CNF和Si@C 混合,制备出容量高且循环性能优异的复合材料(Si@C/CNT&CNF)。其中,CNT 和CNF 与硅表面的碳包覆层在复合材料内构建出高效的电子传递网络,将大部分Si@C 颗粒连接在一起,强化复合材料的导电性;同时CNT 和CNF 与Si@C 相互交织混合,在复合材料内形成的孔穴,可承受硅在嵌锂过程中的膨胀,抑制循环过程中传递网络的破裂,进而提升材料的循环稳定性。该材料

在300 mA/g 电流密度下循环50 次后容量仍可达1 195 mA·h/g,而未掺杂CNT 和CNF 的Si@C 材料循环稳定性较差,50 次后容量仅有601 mA·h/g,未包覆碳的纯硅纳米颗粒经15 次循环后容量衰减至几乎为0。

1.2.3 石墨烯 除石墨和碳纳米管/纳米纤维外,石墨烯因其优异的导电性、高比表面积和良好的柔韧性等特点,也成为改性硅基负极的热点材料之一。研究者已开发出几种制备锂离子电池硅/石墨烯复合负极材料的方法。Chou 等[23]通过将硅纳米颗粒与石墨烯简单机械混合,所得材料首次可逆比容量为2 158 mA·h/g,30 次循环后仍保持在1 168 mA·h/g。Chabot 等[24]通过将硅纳米颗粒和氧化石墨烯混合液冻干后,在含有10%(体积分数)H2的Ar 气氛下热还原制备硅/石墨烯复合材料。该材料的初始放电容量为2 312 mA·h/g,经100 次循环后容量保持率为78.7%。Luo 等[25]设计了一种气溶胶辅助–毛细管驱动自组装方法,将氧化石墨烯与硅超声混合,加热形成雾滴后,由气体将混合物带入碳化炉加热还原碳化,从而得到一种褶皱石墨烯包覆硅复合材料。该材料在1A/g 电流下循环250

次后容量仍可达到940 mA·h/g,首次循环后平均每次容量损失仅为0.05%。研究表明,将石墨烯(G)与硅复合可改善硅负极的导电性及循环稳定性,但仅仅引入石墨烯并不能最大程度上改善硅负极材料的电化学性能,通过将硅、石墨烯和无定形热解碳碳结合到一起,利用三者间的协同作用有望得到电化学性能更优的硅基负极材料[1]。

Zhou 等[26]设计了石墨烯/Si@C 复合材料,通过在硅纳米颗粒表面包覆一层热解碳保护层,既有利于硅的结构稳定性,又能强化硅颗粒和石墨烯界面的结合能力,促进界面间的电子传输。这种具有双层保护结构的复合材料在300 mA/g 电流密度下循环100 次后的可逆容量可达902 mA·h/g。Li 等[27]先将聚苯胺接枝到硅纳米颗粒表面,随后利用聚苯胺与石墨烯间的π–π 作用和静电引力,在颗粒表面自组装包覆石墨烯后,经高温碳化得到Si@C/G复合材料。该复合材料在50 mA/g 电流密度下的可逆容量为1 500 mA·h/g,在2 000 mA/g的高电流密度下的容量也超过了900 mA·h/g,且循环300 次后的容量保持率可达初始容量的70%。

Zhou 等[28]将带正电荷的聚氯化二烷基二甲基胺(PDDA)包覆带负电荷的硅纳米颗粒,然后与带有负电荷的氧化石墨烯在静电作用下进行自组装,碳化得到具有包覆结构的Si@C/G 复合材料。该材料在100 mA/g电流密度下,150次循环后仍有1 205 mA·h/g 的可逆容量。Yi 等[29]采用相似的方法将PDDA 包覆SiO 和氧化石墨烯(GO)混合物后,经高温碳化、HF 酸刻蚀后得到微孔硅/石墨烯复合材料(G/Si),随后以乙炔为碳源,经高温热解碳化进行碳包覆得到G/Si@C 三元复合材料。该材料具有高达1 150 mA·h/g 的比容量,且循环100 次后容量基本保持不变。研究发现,在石墨烯支撑骨架和碳包覆的协同作用下,该复合材料在负极活性物质高负载量较条件下,仍表现出高的面积比容量,循环100 次后面积比容量约为3.2 mA·h/cm2。在相同负载量下,无石墨烯支撑骨架的碳包覆微孔硅(Si@C)复合材料的面积比容量衰减严重,循环100 次后面积比容量约为1.8 mA·h/cm2。这主要是石墨烯支撑骨架和碳包覆层的引入,在复合材料中构建出高效的电子传导网络,将所有的硅颗粒有效连接到一起,有效地强化了负极高活性物

质的电化学性能。

与石墨和碳纳米管/纳米纤维不同,石墨烯具有特殊单层2D 平面结构,可以与硅复合构建具有“三明治”结构的硅/石墨烯复合材料。在这种“三明治”结构中,石墨烯片相互叠在一起,将硅纳米颗粒像“三明治”一样夹在其堆积弹性层中,有效的抑制了硅与电解液的接触以及颗粒团聚。同时,堆积层中的空穴缺陷(层与层之间的空穴及石墨烯片的空穴缺陷)能够缓冲硅颗粒的体积膨胀,降低脱嵌锂过程中产生的形变应力。另外,该“三明治”结构单元在三维石墨网状结构中互相连接,可重新构成硅/石墨烯三维网状复合材料,Li+可以

在石墨烯片层上自由移动,也能通过平面上的空穴缺陷在层与层之间传递,进而强化复合材料中Li+传导及其电化学反应Mori 等[31]在隔绝空气条件下,采用电子束沉积技术制备出多层“三明治”结构硅/石墨烯复合材料。研究表明,“三明治”结构的层数和厚度对

复合材料首次放电容量、Coulomb 效率和可逆容量有直接影响:当层数为7 及厚度为100 nm时,复合材料的电化学性能最优,在100 mA/g 电流密度下循环30 次后放电容量超过1 600 mA·h/g。以LiCoO2 为正极,以这种硅/石墨烯为负极组装的柔性锂离子软包电池,可用于商业LED 灯电源装置,在柔性薄膜电子设备领域具有潜在优势。

Liu 等[32]基于应力释放的原理,设计制备自卷曲硅/还原氧化石墨烯(rGO)纳米“三明治”结构薄膜材料,该结构中的内部空穴以及纳米薄膜的机械稳定性能有效缓解硅脱嵌锂过程产生的膨胀应力。此外,纳米薄膜中均匀分布的rGO层不仅能够增强导电性,缓解硅纳米颗粒的体积膨胀及团聚,还可以有效抑制充放电过程中形成较厚的SEI 膜。该“三明治”结构复合薄膜在3 A/g 条件下循环2 000次,每100 次循环寿命衰减仅为3.3%,展现出优异的循环稳定性。

随着时代的需求飞速发展,锂离子电池的能量密度以每年7%~10%的速率提升。然而,现有的以石墨为负极的锂离子电池技术已经接近极限。2016年,我国发布了动力电池能量密度硬性指标,根据《节能与新能源汽车技术路线图》,2020 年纯电动汽车动力电池的能量密度目标为350 W·h/kg。为满足新一代能源需求,开发新型锂电负极技术迫在眉睫。硅在常温下可与锂合金化,生成Li15Si4 相,理论比容量高达3 572 mA·h/g,远高于商业化石墨理论比容量(372 mA·h/g),在地壳元素中储量丰富(26.4%,第2 位),成本低、环境友好,因而硅负极材料一直备受科研人员关注,是最具潜力的下一代锂离子电池负极材料之一。

然而,硅在充放电过程中存在严重的体积膨胀(~300%),巨大的体积效应及较低的电导率限制了硅负极技术的商业化应用。为克服这些缺陷,研究者进行了大量的尝试,采用复合化技术,利用“缓冲骨架”补偿材料膨胀。碳质负极材料在充放电过程中体积变化较小,具有较好的循环稳定性能,而且碳质负极材料本身是离子与电子的混合导体;另外,硅与碳化学性质相近,二者能紧密结合,因此碳常用作与硅复合的首选基质。在Si/C 复合体系中,Si颗粒作为活性物质,提供储锂容量;C 既能缓冲充放电过程中硅负极的体积变化,又能改善Si 质材料的导电性,还能避免Si 颗粒在充放电循环中发生团聚。因此Si/C 复合材料综合了二者的优点,表现出高比容量和较长循环寿命,有望代替石墨成为新一代锂离子电池负极材料[1]。近年来,硅碳负极材料相关技术发展迅速,迄今已有少量产品实现

实用化,日本日立集团Maxell 公司已开发出一种以“SiO-C”材料为负极的新式锂电池,并成功地应用到诸如智能手机等商业化产品中。然而,硅碳负极锂离子电池距离真正大规模商业化应用仍有大量科学问题亟需解决。

本文从材料选择、结构设计以及电极优化等方面综述了硅/碳复合材料近年来的研究进展,并对硅碳材料的发展趋势作了初步展望,以期为进一步研究高性能锂离子电池负极用硅碳复合材料提供借鉴。

1 硅碳复合材料结构设计

从硅碳复合材料的结构出发,可将目前研究的硅碳复合材料分为包覆结构和嵌入结构。

1.1 包覆结构

包覆结构是在活性物质硅表面包覆碳层,缓解硅的体积效应,增强其导电性。根据包覆结构和硅颗粒形貌,包覆结构可分为核壳型、蛋黄-壳型以及多孔型。

1.1.1 核壳型 核壳型硅/碳复合材料是以硅颗粒为核,在核外表面均匀包覆一层碳层。碳层的存在不仅有利于增加硅的电导率,缓冲硅在脱嵌锂过程中的部分体积效应,还可以最大限度降低硅表面与电解液的直接接触,进而缓解电解液分解,使整

个电极的循环性能得到提高。

Zhang 等[2]采用乳液聚合法在硅纳米颗粒表面包覆聚丙烯腈(PAN),经800 ℃热处理得到硅碳核壳结构复合材料(Si@C)。无定形碳层抑制了充放电过程中硅颗粒的团聚,Si@C 在循环20 次后容量维持在初始容量的50%左右。相比之下,硅纳米颗粒在循环20 次后容量衰减严重。

Hwa 等[3]以聚乙烯醇(PVA)为碳源,采用惰性气氛下高温热解法对硅纳米颗粒进行碳包覆,得到碳壳层厚度为5~10 nm 厚的硅碳复合材料。采用硅纳米颗粒可以降低硅的绝对体积效应,减弱材料内部应力,碳包覆则进一步缓冲了硅内核的膨胀,该复合材料在100 mA/g 电流下循环50 次后比容量仍可达1 800 mA·h/g,展现出优异的循环稳定性,而纯纳米Si 和碳包覆微米硅(4 μm)容量则衰减至不足200 mA·h/g。

Xu 等[4]通过高温热解聚偏氟乙烯(PVDF)得到

核壳型硅碳复合材料,其碳层厚度为20~30 nm;该硅碳复合材料电极在0.02~1.5 V 电压范围内,50 mA/g电流条件下的首次可逆比容量为1 328.8 mA·h/g,循环30 次后容量保持在1 290 mA·h/g,容量保持率达97%。核壳型硅/碳复合材料中,不同热解碳源材料的

选择对复合体系中硅-碳嵌锂基质界面的影响也不尽相同。Liu 等[5]对比分析了以聚环氧乙烯(PEO)、聚氯乙烯(PVC)、聚乙烯(PE)、氯化聚乙烯(CPE)和PVDF 为热解碳源的硅基核壳型负极材料,发现:由于含氟材料对硅的刻蚀作用,部分F 可嵌入到Si—Si 键中,有效地强化了热解碳与硅内核的界面兼容性,相应的Si-PVDF 基活性材料也展现出更为优异的循环稳定。因此,当碳源有机前驱物中含有F 或Cl 元素时,有利于获得更稳定的硅碳界面,使材料的电化学性能更为优异。

总之,通过对硅材料进行碳包覆,构建核壳结构,有助于改善材料的循环稳定性。然而,当硅碳核壳结构中的热解碳无空隙地包覆在硅颗粒表面时,由于硅核锂化过程的体积效应太大,会导致整个核壳颗粒膨胀,甚至导致表面碳层发生破裂,复合材料结构坍塌,循环稳定性迅速下降。为解决这一问题,研究者从强化壳层机械性能方面入手,设计出了双壳层结构。

Tao 等[6]通过在硅纳米颗粒表面包覆SiO2 和热解碳,制备出具有双壳层结构的复合材料(Si@SiO2@C),见图1。与单壳层Si@C 相比,Si@SiO2@C 具有更高的容量保持率,在0.01~5 V 电压范围内循环100次后仍具有785 mA·h/g 的可逆容量。研究表明,中间层SiO2 作为缓冲相,可进一步减小循环过程产生的膨胀应力;同时,SiO2 层还可与扩散的Li+发生不可逆反应,生成Si 和Li4SiO4 合金,进一步保证了材料的可逆容量。

1.1.2 蛋黄–壳型 蛋黄–壳结构是在核壳结构基础上,通过一定技术手段,在内核与外壳间引入空隙部分,进而形成的一种新型纳米多相复合材料。

蛋黄–壳型硅/碳复合材料呈现一种特殊的Si@void@C壳层的构型,不仅具有普通核壳结构的优势,而且它的空腔对于硅体积膨胀有容纳作用,可实现硅核更加自由的膨胀收缩,从而保证材料在充放电过程中整体结构的稳定性,有利于产生稳定的固态电解质(SEI)膜。

Zhou 等[7]采用溶胶–凝胶法在硅纳米颗粒表面包覆一层SiO2 壳层,以蔗糖为碳源进行热解碳包覆,将SiO2 用HF 刻蚀后得到蛋黄–壳结构复合材料(Si@void@C) , 其中活性物质硅的质量分数为28.54%。相比于硅纳米颗粒和空心碳,Si@void@C具有更好的循环稳定性,首次比容量为813.9 mA·h/g,循环40 次后容量保持在500 mA·h/g。Tao 等[8]采用相似的方法也制备出稳定的Si@void@C 复合材料,循环100 次后的比容量为780 mA·h/g。碳负载量的优化发现,复合材料中碳负载量为63%时的比容量(780 mA·h/g)高于碳负载

量为72%时的比容量(690 mA·h/g)。这表明要实现Si@void@C 复合材料的最大容量,还需要对蛋黄–壳结构进行深入的优化设计。

Liu 等[9]以聚多巴胺为碳源合成出蛋黄–壳复合材料(Si@void@C)。在该结构中,硅内核和薄碳层之间预留了充足的空间,使硅在锂化膨胀时不破坏碳壳层,从而使复合材料表面能形成稳定的SEI 膜。这种Si@void@C 在0.1C 电流密度下,可逆容量高达2 800 mA·h/g,循环1 000 次后有74%的容量保持率以及99.84 %的Coulomb 效率。近来,研究者将多壳层概念引入到硅碳蛋黄–壳结构设计中,以增强碳层的机械性能,提高材料抵抗硅体积膨胀应力的能力。

Sun 等[10]通过囊泡模板法制备出Si@void@SiO2材料,并在多孔SiO2 壳层内外侧涂覆多糖,在惰性气氛下高温热解得到Si@void@C@SiO2@C,经HF 刻蚀除去SiO2 后, 得到具有双壳层结构(Si@void@C@void@C) 的蛋黄– 壳型复合材料(Si@DC),见图2。双碳层的引入使材料具有更为优异的导电性能。在50 mA/g 电流密度下,Si@DC 在循环80 次后的放电比容量保持在943.8 mA·h/g,而硅/单壳层(Si@SC)和纯硅颗粒在循环80 次后容量则分别降低至719.8 和115.3 mA·h/g。

Yang 等[11]采用Stöber 法和热解法在硅纳米颗粒表依次包覆SiO2 层和碳层,经HF 选择性刻蚀,得到双壳层结构复合材料(Si@void@SiO2@void@C)。该材料展现出优异的循环稳定性,在460 mA/g 电流密度下循环430 次后,容量保持在956 mA·h/g,容量保持率高达83%,而Si@C 核壳材料在相同测试条件下,前10 次循环容量衰减明显,循环430次后容量不足200 mA·h/g。在此复合结构中,碳层能够提高导电性,SiO2 层增加了材料稳定性,空腔为硅内核的膨胀提供了缓冲空间。同时,SiO2 和碳双壳层阻隔了电解液和硅纳米颗粒,防止硅纳米颗粒与电解质发生不可逆反应,起到了了双层保障作用。

1.1.3 多孔型 多孔硅常用模板法来制备,硅内部空隙可以为锂硅合金化过程中的体积膨胀预留缓冲空间,缓解材料内部机械应力。由多孔硅形成的硅碳复合材料,在循环过程中具有更加稳定的结构。研究表明,在多孔型硅/碳复合材料中,均匀分布在硅颗粒周围的孔道结构能够提供快速的离子传输通道,且较大的比表面积增加了材料反应活性,从而展现出优良的倍率性能,在电池快充性能方面具有显著优势。

Li 等[12]通过可控还原二氧化硅气凝胶的方法,合成出3D 连通的多孔硅碳复合材料,该材料在200 mA/g 电流密度下循环200 次时容量保持在1 552 mA·h/g,且在2 000 mA/g 大电流充放电下循环50 次后仍保持1 057 mA·h/g 的比容量。Bang 等[13]通过电偶置换反应,将Ag 颗粒沉积于硅粉(粒径10 μm)表面,经刻蚀除去Ag 后得到具有3D 孔结构的块状硅,再通过乙炔热解进行碳包覆,制备出多孔型硅碳复合材料,在0.1C 倍率下具有2 390 mA·h/g 的初始容量以及94.4%的首次Coulomb 效率;在5C 倍率时的容量仍可达到0.1C 倍率时容量的92%,展现出优异的倍率性能。此外,该电极循环50 次后厚度从18 μm 变为25 μm,体积膨胀仅为39%;同时,该材料的体积比容量接近2 830 mA·h/cm3,是商业化石墨电极(600 mA·h/cm3)的5 倍。Yi 等[14]将微米级SiO2 粉末在950 ℃高温处理5 h,得到Si/SiO2混合物,HF酸刻蚀除去SiO2后,得到由粒径为10 nm 的硅一次粒子堆积组成的多孔硅。然后,以乙炔为碳源,在620 ℃热解20 min,对多孔硅进行碳包覆,制得多孔硅碳复合材料。该材料在1 A/g 电流密度下循环200 次后容量保持在1 459 mA·h/g,远高于纯硅;在12.8 A/g 高电流密度下的比容量仍可达到700 mA·h/g,表现出优异的倍率性能。此外,该材料振实密度大(0.78 g/cm3),体积比容量高,在400 mA/g 电流密度下充放电循环50 次,容量保持在1 326 mA·h/cm3。进一步研究发现,通过调节反应温度对硅一次粒子粒径进行优化,其中一次粒子为15 nm 时多孔硅碳复合材料性能最优,在400 mA/g 电流密度下循环100 次后容量可达1 800 mA·h/cm3,远高于一次粒子粒径为30 nm和80 nm 的复合材料。这主要是由于硅一次粒子粒径越小,脱嵌锂时体积变化越小,因而能够形成更为稳定的SEI 膜。另外,对碳化温度和时间进一步优化发现,碳化温度800 ℃、碳负载质量分数20%时的多孔硅/碳复合材料性能最佳,在1.2 A/g 电流密度下循环600 次后的容量保持在1 200 mA·h/g,几乎无容量损失,且Coulomb 效率高达99.5%。该多孔硅碳复合材料合成工艺成本低,易于规模化生产。

近来,Lu 等[15]设计并合成了一种特殊结构的碳包覆多孔硅材料(nC–pSiMPs),其中,多孔微米硅(pSiMPs)由一次硅纳米颗粒堆积而成,其内部硅纳米颗粒表面无碳包覆层,碳层仅涂覆于微米多孔硅外表面。该材料是以商业化SiO 微粒为原料,以间苯二酚–甲醛树脂为碳源,在Ar 气氛下高温碳化处理得到碳包覆层,同时内核SiO 经高温歧化反应生成Si 和SiO2,HF 刻蚀后得到硅与空腔的体积比为3:7 的多孔硅。该结构中,空腔尺寸能够很好的容纳硅在脱嵌锂时的体积变化而不使碳壳层破裂,保证了材料结构的稳定性;同时,包覆于多孔硅外表面的碳壳层能阻止电解液浸入多孔硅内部,减少硅与电解液的接触面积,仅在微米硅外表面碳包覆层上形成稳定的SEI 膜。相应地,对于内部硅纳米颗粒也包覆碳层的材料(iC-pSiMP),电解液与活性物质接触面积更大,同时硅体积膨胀易导致碳层破裂,

内部硅纳米颗粒裸露并与电解液接触,导致充放电循环过程中产生更厚的SEI 膜。因而,nC–pSiMPs 电极(活性物质负载量为0.5 mg/cm2)较iC–pSiMP 和pSiMP具有更优异的循环稳定性,在1/4C (1C=4.2 A/g 活性物质)循环1 000 次时可逆容量高达1 500 mA·h/g。

此外,该电极材料经100 次循环后,厚度从16.2 μm增至17.3 μm,膨胀率仅为7%,同时其体积比容量(1 003 mA·h/cm3)也远高于商业化石墨(600 mA·h/cm3)。

1.2 嵌入型

嵌入型硅碳复合材料是指将硅颗粒通过物理或者化学手段分散到碳载体中,硅颗粒与碳基体结合紧密,形成稳定均匀的两相或多相体系,依靠碳载体为电子和离子提供传输通道和支撑骨架,提供材料结构的稳定性。嵌入型硅碳复合材料中,硅含量一般较低,可以贡献的容量较少,因此其可逆比容量也通常较低,但是在复合材料中存在大量的碳材料,所以其循环稳定性一般较好。

1.2.1 石墨 石墨是目前应用最广泛的锂离子电

池负极材料,分为天然石墨和人造石墨两种,原料来源广泛且价格低廉。石墨具有层片状结构,充放电过程中体积变化小,循环稳定性能良好,可缓冲充放电过程中的硅结构重建引发的体积膨胀,避免负极材料结构坍塌,适合作为缓冲基体;同时石墨良好的电子导电性很好地解决硅电子导电性差的问题。但石墨常温条件下化学性质稳定,很难与硅产生强的作用力,因而目前主要是通过高能球磨和化学气相沉积2 种方法制备硅/石墨复合材料。Zuo 等[16]采用高能球磨法将石墨和硅粉混合制得硅/石墨复合材料。研究表明,该复合材料中没有产生合金相,其首次可逆比容量为595 mA·h/g,Coulomb 效率为66%;循环40 次后比容量为469 mA·h/g,每次循环的容量损失率约为0.6%。Holzapfel 等采用化学沉积法(CVD)将硅纳米颗粒沉积在石墨中,当硅质量分数为7.1%时,电极的可逆容量为520 mA·h/g,其中硅贡献的比容量超过2 500 mA·h/g,循环100 次后硅贡献的比容量仍高达

1 900 mA·h/g。

石墨与硅之间的作用力较弱,很难形成稳定的复合结构。因此,石墨一般被用作导电骨架或介质,与其他硅/碳材料共同构建结构稳定的三元复合体系。对于锂离子电池负极材料来说,硅/无定形碳/石墨(Si–C–G)是现今较为流行也是最早开始研究的三元复合体系,其制备方法主要有机械混合-高温热解法、溶剂热-高温热解法和化学气相沉积法等。对于Si–C–G 复合材料而言,硅比容量最大(约3 579 mA·h/g),为石墨及热解碳的10 倍,是决定复合材料容量的关键活性物质,可通过调控硅在复合体系中的含量来设计容量;石墨作为支撑材料,可改善硅的分散效果及导电性;无定形碳作为粘结剂和包覆碳,将硅粉与石墨有效一结合起来,并与石墨共同形成导电炭网结构,同时,无定形碳还能改善硅与电解液的界面性能。因此,基于硅-无定形碳-石墨3 种材料的有机结合,能有效提高硅负极的电化学性能。

Kim等[17]采用机械化学球磨与造粒过程相结合的方法,将硅纳米颗粒与较大颗粒的鳞片石墨混合造粒,使得较小的硅纳米颗粒嵌入到鳞片石墨夹缝中,进而制备了硅–石墨/无定形碳复合材料。该复合材料很好的解决了硅导电性差和体积膨胀的问题,所得复合材料具有568 mA·h/g 的可逆比容量,首次Coulomb 效率可达86.4%。Lee 等[18]将硅纳米颗粒(100 nm)和天然鳞片石墨(~5 μm)加入到沥青溶液中,经球磨–造粒–高温热解碳化得到Si–G–C 三元复合材料,其可逆比容量为700 mA·h/g,首次效率高达86%,50 次循环后比容量几乎没有衰减。

Ma 等[19]将硅纳米颗粒、聚氯乙烯(PVC)和膨胀石墨溶解于四氢呋喃(THF),蒸发溶剂后碳化,得到硅–碳–膨胀石墨复合材料。该材料在200 mA/g下,可逆容量为902.8 mA·h/g,循环40 次后容量保持率为98.4%。研究发现,循环过程中因膨胀而破碎的硅纳米颗粒仍能较好的分散在膨胀石墨上,这主要归功于膨胀石墨的多孔性和良好的柔韧性。综上所述,硅/石墨或硅/石墨/碳体系容量普遍不高,在1 000 mA·h/g 以下,硅含量一般较低,减少硅使用量的目的在于提升复合材料容量的同时尽可能保证材料各项性能与石墨一致,特别是首次Coulomb 效率和循环寿命,以期提高现有电池体系的质量与体积能量密度。目前的设计容量为450~600 mA·h/g,但考虑到目前爆发式的新能源车市场对里程和寿命的需求,开发300~350W·h/kg 的动力锂电池是必然趋势,因此高容量硅基材料的开发也势在必行。

1.2.2 碳纳米管/纳米纤维 相对于石墨颗粒,碳纳米管/纳米纤维(CNT/CNF)得益于其高长宽比的优势,与硅复合后,利用其导电性及网络结构可以构建连续的电子传递网络,缓解循环过程中硅的体积变化,抑制颗粒团聚,从而提高硅基负极材料的电化学性能。

Camer 等[20]利用化学合成法得到酚醛聚合物–硅复合材料,然后在惰性气氛下碳化得到Si/SiOx/碳纤维复合材料。碳纤维的存在增强了电极的导电性,同时能够限制硅脱嵌锂过程中的膨胀和收缩。该复合材料在500 mA/g 电流密度下,比容量达2 500 mA·h/g,并表现出良好的循环稳定性能。

Mangolini 等[21]将量子点Si 溶液、CNTs 和聚乙烯吡咯烷酮(PVP)涂覆于铜箔上,并在惰性气氛下热处理,得到Si/CNTs 复合材料,其中Si 粒子在CNTs 中分散均匀,两者之间形成异质结层。该材料循环200 次后的充电比容量仍可达1 000 mA·h/g,其Coulomb 效率为99.8%。

另外,将CNT 和CNF 引入到Si@C 复合材料中,借助三种材料间的协同效应也有助于进一步强化材料的电化学性能。Zhang 等[22]将CNT 和CNF和Si@C 混合,制备出容量高且循环性能优异的复合材料(Si@C/CNT&CNF)。其中,CNT 和CNF 与硅表面的碳包覆层在复合材料内构建出高效的电子传递网络,将大部分Si@C 颗粒连接在一起,强化复合材料的导电性;同时CNT 和CNF 与Si@C 相互交织混合,在复合材料内形成的孔穴,可承受硅在嵌锂过程中的膨胀,抑制循环过程中传递网络的破裂,进而提升材料的循环稳定性。该材料

在300 mA/g 电流密度下循环50 次后容量仍可达1 195 mA·h/g,而未掺杂CNT 和CNF 的Si@C 材料循环稳定性较差,50 次后容量仅有601 mA·h/g,未包覆碳的纯硅纳米颗粒经15 次循环后容量衰减至几乎为0。

1.2.3 石墨烯 除石墨和碳纳米管/纳米纤维外,石墨烯因其优异的导电性、高比表面积和良好的柔韧性等特点,也成为改性硅基负极的热点材料之一。研究者已开发出几种制备锂离子电池硅/石墨烯复合负极材料的方法。Chou 等[23]通过将硅纳米颗粒与石墨烯简单机械混合,所得材料首次可逆比容量为2 158 mA·h/g,30 次循环后仍保持在1 168 mA·h/g。Chabot 等[24]通过将硅纳米颗粒和氧化石墨烯混合液冻干后,在含有10%(体积分数)H2的Ar 气氛下热还原制备硅/石墨烯复合材料。该材料的初始放电容量为2 312 mA·h/g,经100 次循环后容量保持率为78.7%。Luo 等[25]设计了一种气溶胶辅助–毛细管驱动自组装方法,将氧化石墨烯与硅超声混合,加热形成雾滴后,由气体将混合物带入碳化炉加热还原碳化,从而得到一种褶皱石墨烯包覆硅复合材料。该材料在1A/g 电流下循环250

次后容量仍可达到940 mA·h/g,首次循环后平均每次容量损失仅为0.05%。研究表明,将石墨烯(G)与硅复合可改善硅负极的导电性及循环稳定性,但仅仅引入石墨烯并不能最大程度上改善硅负极材料的电化学性能,通过将硅、石墨烯和无定形热解碳碳结合到一起,利用三者间的协同作用有望得到电化学性能更优的硅基负极材料[1]。

Zhou 等[26]设计了石墨烯/Si@C 复合材料,通过在硅纳米颗粒表面包覆一层热解碳保护层,既有利于硅的结构稳定性,又能强化硅颗粒和石墨烯界面的结合能力,促进界面间的电子传输。这种具有双层保护结构的复合材料在300 mA/g 电流密度下循环100 次后的可逆容量可达902 mA·h/g。Li 等[27]先将聚苯胺接枝到硅纳米颗粒表面,随后利用聚苯胺与石墨烯间的π–π 作用和静电引力,在颗粒表面自组装包覆石墨烯后,经高温碳化得到Si@C/G复合材料。该复合材料在50 mA/g 电流密度下的可逆容量为1 500 mA·h/g,在2 000 mA/g的高电流密度下的容量也超过了900 mA·h/g,且循环300 次后的容量保持率可达初始容量的70%。

Zhou 等[28]将带正电荷的聚氯化二烷基二甲基胺(PDDA)包覆带负电荷的硅纳米颗粒,然后与带有负电荷的氧化石墨烯在静电作用下进行自组装,碳化得到具有包覆结构的Si@C/G 复合材料。该材料在100 mA/g电流密度下,150次循环后仍有1 205 mA·h/g 的可逆容量。Yi 等[29]采用相似的方法将PDDA 包覆SiO 和氧化石墨烯(GO)混合物后,经高温碳化、HF 酸刻蚀后得到微孔硅/石墨烯复合材料(G/Si),随后以乙炔为碳源,经高温热解碳化进行碳包覆得到G/Si@C 三元复合材料。该材料具有高达1 150 mA·h/g 的比容量,且循环100 次后容量基本保持不变。研究发现,在石墨烯支撑骨架和碳包覆的协同作用下,该复合材料在负极活性物质高负载量较条件下,仍表现出高的面积比容量,循环100 次后面积比容量约为3.2 mA·h/cm2。在相同负载量下,无石墨烯支撑骨架的碳包覆微孔硅(Si@C)复合材料的面积比容量衰减严重,循环100 次后面积比容量约为1.8 mA·h/cm2。这主要是石墨烯支撑骨架和碳包覆层的引入,在复合材料中构建出高效的电子传导网络,将所有的硅颗粒有效连接到一起,有效地强化了负极高活性物

质的电化学性能。

与石墨和碳纳米管/纳米纤维不同,石墨烯具有特殊单层2D 平面结构,可以与硅复合构建具有“三明治”结构的硅/石墨烯复合材料。在这种“三明治”结构中,石墨烯片相互叠在一起,将硅纳米颗粒像“三明治”一样夹在其堆积弹性层中,有效的抑制了硅与电解液的接触以及颗粒团聚。同时,堆积层中的空穴缺陷(层与层之间的空穴及石墨烯片的空穴缺陷)能够缓冲硅颗粒的体积膨胀,降低脱嵌锂过程中产生的形变应力。另外,该“三明治”结构单元在三维石墨网状结构中互相连接,可重新构成硅/石墨烯三维网状复合材料,Li+可以

在石墨烯片层上自由移动,也能通过平面上的空穴缺陷在层与层之间传递,进而强化复合材料中Li+传导及其电化学反应Mori 等[31]在隔绝空气条件下,采用电子束沉积技术制备出多层“三明治”结构硅/石墨烯复合材料。研究表明,“三明治”结构的层数和厚度对

复合材料首次放电容量、Coulomb 效率和可逆容量有直接影响:当层数为7 及厚度为100 nm时,复合材料的电化学性能最优,在100 mA/g 电流密度下循环30 次后放电容量超过1 600 mA·h/g。以LiCoO2 为正极,以这种硅/石墨烯为负极组装的柔性锂离子软包电池,可用于商业LED 灯电源装置,在柔性薄膜电子设备领域具有潜在优势。

Liu 等[32]基于应力释放的原理,设计制备自卷曲硅/还原氧化石墨烯(rGO)纳米“三明治”结构薄膜材料,该结构中的内部空穴以及纳米薄膜的机械稳定性能有效缓解硅脱嵌锂过程产生的膨胀应力。此外,纳米薄膜中均匀分布的rGO层不仅能够增强导电性,缓解硅纳米颗粒的体积膨胀及团聚,还可以有效抑制充放电过程中形成较厚的SEI 膜。该“三明治”结构复合薄膜在3 A/g 条件下循环2 000次,每100 次循环寿命衰减仅为3.3%,展现出优异的循环稳定性。