当前位置:

电子陶瓷材料的纳米科学和纳米技术

纳米结构的另一领域是生产电子陶瓷超细粉体。这方面研究的目的是在低温下获得完全致密的陶瓷和(或)不会导致粉体的粗化。这是为了改善陶瓷功能、提高陶瓷力学性能或在硅片上得到致密厚膜。用掺杂剂涂敷超细粉体是一种降低烧结温度的成功方法,此法使用的烧结温度远低于常规烧结温度,用它已在CeO2 和ZnO 等材料中得到陶瓷晶粒小于100 nm的超细微观结构[24 ]。Chen等通过研究晶界扩散和晶界迁移间动力学的差异,用一个简单的两步法就显著降低了Y2 O3 的烧结温度[25 ]。仔细选择烧结温度, 可获得晶粒尺寸在100 nm以下的陶瓷。因为易得尺寸在5~ 10 nm范围的纳米结晶粉体,所以具有不同组成的完全致密超细晶粒电子陶瓷也可得到。

电子陶瓷材料正经历着由微米技术向纳米技术发展的过程。电子陶瓷材料的尺寸效应一直是研究的主题和焦点,正是电子陶瓷基元器件的尺寸减小才引起了目前人们对纳米科学和纳米技术的普遍兴趣。此外,新近开发的用于直接观察纳米尺度特性的实验手段也是电子陶瓷材料纳米科学与技术日益发展的一个非常重要的因素。本文首先介绍近年来纳米电子陶瓷常用的分析技术,然后讨论电子陶瓷纳米结晶的制备方法及其结构,最后叙述在纳米技术中与半导体技术发展并驾齐驱的集成电子陶瓷薄膜微技术的发展趋势。

电子陶瓷材料的纳米分析技术

电子陶瓷材料的功能通常用与电测量技术相关的结构特征来解释,随着材料特征尺寸的减小,局部探针分析技术就显得非常必要。

铁电畴壁这一领域足可说明最近电子陶瓷纳米分析的基本情况。长期以来,薄膜材料中的畴和畴壁都是用透射电子显微镜来研究。最近Foeth 等用高分辨率透射电子显微镜( HRTEM)和弱束透射电子显微镜(WBT EM)研究了铁电畴壁的厚度及其随铁电相变的变化[1 ] ,他们发现畴壁厚度及畴壁行为与Cao 等的理论计算值相似[2 ]。Yoshida 等用T EM研究了低温下铁电弛豫体Pb( Mg1 /3 Nb2 /3 ) O3 中的极性范围( 10~ 50 nm) [3 ] , 而Chu等用类似的方法研究了高温顺电相和低温铁电相间Pb( Sc1 /2 Nb1 /2 ) O3弛豫体“窗口”中缺陷的作用[4 ]。

最近学者们用扫描探针显微镜( SPM)同时测定电子陶瓷的结构(有时是原子尺度的)以及表面的局部特性。通过用SPM对金属和陶瓷间的接触势、晶界局部静电场和越过晶粒边界的电流的分析,可以研究其表面局部特性[5 ]。用原子力显微镜( AFM)对铁电材料表面的畴形貌成像,其方法主要是基于对导电探针施加外部交流电压激活引起铁电畴的压电变化,或者在研究疲劳特性时,在底层电极和表层电极间施加交流电压,通过一个锁定放大器测定压电变化的相位和振幅[6 ]。更复杂的方法是通过用AFM探针同时感应与铁电材料电压调制相对应的AFM悬梁臂在水平方向和垂直方向上的变化,很多铁电晶体如BaTiO3 和TGS的3D畴分布可以被重构[7 ]。此外, BaTiO3 陶瓷表面上的单个晶粒(低到40 nm的分辨率)的晶型取向也可用该法重构[ 8]。最近Ro elo fs等用AFM 法还观察到了薄膜的平面内

畴结构[9 ]。

常规极化光学显微镜的分辨率太低以致不能观察薄膜材料中的畴,而用极化共焦扫描光学显微镜( CSOM)就可以提高分辨率,为观察和分析非180°畴壁提供了一种相对简单的方式,这是对SPM研究的一种补充。Huber t等研究了一种基于CSOM的测定折射指数n 的较小电场感应变化法[10 ] ,该方法可以观察到( Ba, Sr) TiO3 (简称BST)薄膜中亚微米级的畴及其在极化反转电场下的重新取向。还有一种方法是由Cho 等研究的铁电显微技术[11 ]。他们通过探针扫描样品的局部表面来测定第三级铁电极化率。这种检测是通过测定由探针和线圈组成的微波振荡器的谐振频率变化来完成的。因为非线性铁电极化率对极化方向的变化很敏感,所以该方法可给出具有纳米级分辨率的表面畴结构的形貌。

畴动力学的研究是压电材料和存储器中一个很重要的内容。移动畴壁可增加压电活性但会降低稳定性,因此对它们进行控制很有必要。Damjanovic等在研究高居里温度压电陶瓷时,通过改变陶瓷材料的组成发现,由于交流应力变化而导致压电系数变化,即非线性响应[ 12]。TEM研究表明,在两种不同压电相生长之间存在堆积缺陷亚晶结构[13 ]。非线性现象和其他一些相似的问题就成了人们寻求直接观察畴壁动力学行为的驱动力。Ya ng 等用扫描近场光学显微镜( SNOM)观察到在钉扎缺陷处存在畴

壁弯曲等特性[14 ]。

在降低铁电存储电容器尺寸的研究中,纳米尺度铁电薄膜极化反转的空间均匀性是一个很重要的问题。因为对尺寸等同于几个晶粒的电容器单元,每个晶粒的响应和亚晶响应都很重要的。Gruverma n等用原子力显微镜对畴极化反转进行了研究[ 6] ,极化反向上的反畴成核也很重要。Ganpule等用局部方法对此进行了广泛的研究[15 ]。在压电模式研究中, Colla 等用扫描力显微镜进行分析得到了有关疲劳机理的信息。实验表明,疲劳是遵循“一个区域一个区域” (即“开/关过程” )进行的,而不是整个薄膜材料的反转极化的逐渐减小[16 ]; 与元件中央相比,

电容器边缘部分疲劳较快,在施加恢复脉冲后,边缘部分恢复较快,这可能是因边缘部分场较集中。可见,在研究同电子陶瓷的特性相关的微观现象中,纳米尺度直接观察的重要性越来越大。随着纳米分析技术的不断完善,新的测试手段也将不断涌现。

3 电子陶瓷材料的纳米制备和纳米

结构

随着特性尺寸的减小,现代信息技术要求集成电子陶瓷器件在水平方向或侧向上制成纳米结构。同时微电子技术中也需要很多超薄层的高电容率氧化物。SiO2 一直是MOS电容器中的栅电介质,但由于器件的特性尺寸减小,使得栅氧化物的厚度必须降到1. 5 nm以下,这时会产生隧穿电流,所以必须找到一种新的栅电介质。目前研究过不少材料如Ta2 O5 和Sr2 Ta2 O7 ,但若在硅片上沉积氧化物就会形成界面SiO2。最近McKee 等把碱土金属和钙钛矿氧化物一起沉积在硅片上,完全避免了非晶SiO2界面相[ 17]。根据对SrO-Si热力学数据的分析,他们研究了稳态SrSi2 的生长条件,并于850 °C时将这种化合物以亚单层厚度成功地沉积在硅片上,然后将生长条件改变为SrTiO3的稳定生长条件,这样就不会干扰下面的二硅化物。他们用此法得到厚小于1 nm、与SiO2 等效的氧化物MOS电容器。

小尺寸元件的图案设计问题还包括电极。Alex e等在铁电Bi4 Ti3O12薄膜上用Bi2 O3 过量的方法形成了自图案设计Bi-氧化物基纳米电极[18 ]。在高温处理过程中,迁移到薄膜表面的过量铋形成了外延铋电极的自组织阵列,这种电极宽200 nm,厚40 nm。

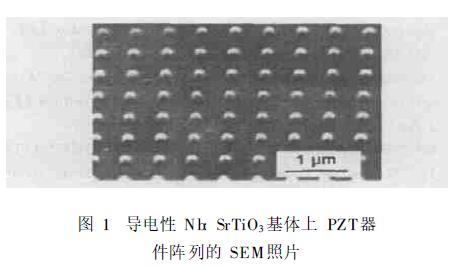

目前研究人员在探索侧向宽度不高于100 nm的铁电电容器的工艺可行性。Okamura 等[19 ]和Alex e等[20 ]分别用电子束( EB)直接写技术制备了侧向宽度小于100 nm的BST和PZT结构。在此法中,拥有足够能量和剂量的EB照射金属—— 有机物薄膜,诱导化学反应发生,然后在样品上通过电子束扫描刻印所希望的图案,然后再用一种特殊的溶剂将未暴露区域溶解掉就得到了该图案,最后将没有溶解的材料结晶并烧结。这种厚100 nm的薄膜图案给出的电容器的横纵向比为1∶ 1,薄膜晶粒尺寸小于20 nm(见图1) [ 20 ]。薄膜的压电活性在压电模式下用力显微镜( PFM)进行了验证。

Ganpule等采用聚焦离子束刻削法把电容器的侧向尺寸做到了亚微米级[21 ]。其优点是包括上层电极在内的所有图案都是通过电容器叠层而实现的。在刻削后,薄膜必须重新退火以避免磨损。用PFM测定压电电滞回线可证明这种薄膜具有良好的极化反转特性。结果表明,超过1 Gbi t的存储密度可用铁电薄膜实现。

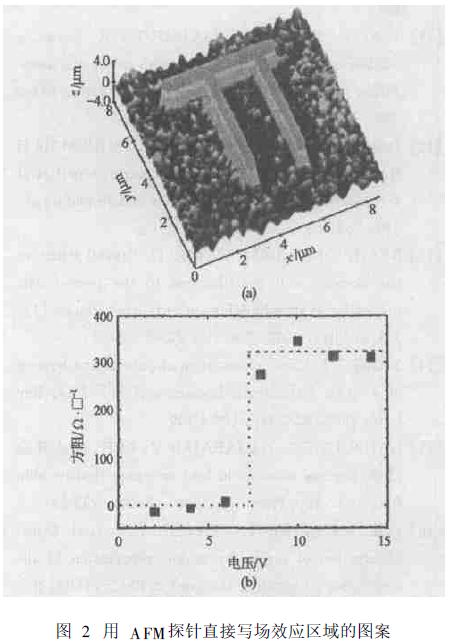

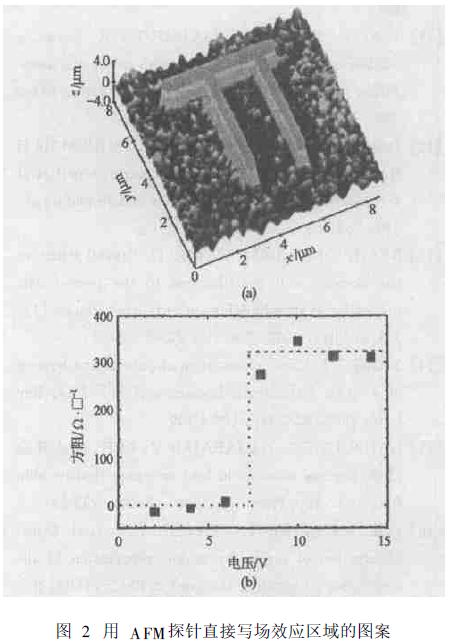

Ahn 等为了克服纳米电子陶瓷材料图案设计的困难,开发了一种可能植被FeFE T类器件的方法。他们先在导电性Nb: Sr TiO3 基体上外延生长PZT /SrRuO3 异质结构[ 22] ,然后用AFM探头测定PZT 沿极化方向的局部极化反转(见图2( a) ) [22 ]。这样可提高下层SrRuO3 金属层的电子密度,同时方阻提高到300 Ψ/□ (见图2( b) )。该过程是可

逆的,可在纵横两个方向上直接写亚微米电子结构。尺寸减到100 nm以下将超出受波长限制的常规平板印刷范围。但若基于原子束沉积并结合全息照相将平板印刷向紫外激光波延伸,或利用光学近场技术可能会产生一个较大的纳米结构技术领域。

另一种方法就是用印记将结构机械植入硅片的热塑性塑料涂层中。用于纳米印记平板印刷技术的模板是通过电子束平板印刷方法制得的。该方法可和自组装单层( SAM)技术联用,后者是建立在一边具有固定功能而另一边具有亲水基或疏水基的链状分子基础上的。

电子陶瓷材料的纳米粉体

纳米结构的另一领域是生产电子陶瓷超细粉体。这方面研究的目的是在低温下获得完全致密的陶瓷和(或)不会导致粉体的粗化。这是为了改善陶瓷功能、提高陶瓷力学性能或在硅片上得到致密厚膜。用掺杂剂涂敷超细粉体是一种降低烧结温度的成功方法,此法使用的烧结温度远低于常规烧结温度,用它已在CeO2 和ZnO 等材料中得到陶瓷晶粒小于100 nm的超细微观结构[24 ]。Chen等通过研究晶界扩散和晶界迁移间动力学的差异,用一个简单的两步法就显著降低了Y2 O3 的烧结温度[25 ]。仔细选择烧结温度, 可获得晶粒尺寸在100 nm以下的陶瓷。因为易得尺寸在5~ 10 nm范围的纳米结晶粉体,所以具有不同组成的完全致密超细晶粒电子陶瓷也可得到。

在纳米微粒技术中,另一个在实际生产中很重要的问题就是在电子陶瓷中引入纳米尺寸的孔隙。根据不同的应用要求,需要有敞开的或闭合的纳米孔。用不同的模板材料如乳化液和聚苯乙烯粉粒可得到孔径为 10~ 1 000 nm的可控制纳米孔[26 ]。

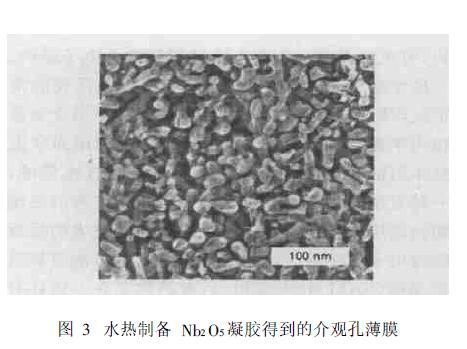

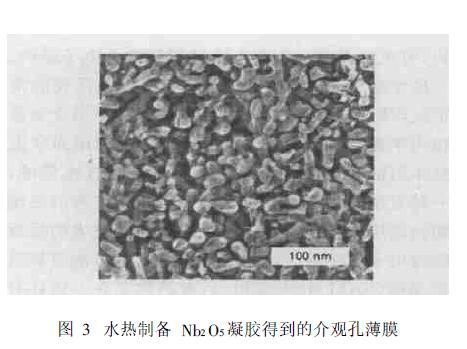

Seifert 等在( Pb, Ca) TiO3 系热电薄膜材料中引入约100 nm的纳米孔使得其相应的电压灵敏度提高了4~ 8倍[27 ]。另外,化学传感器因其灵敏度随孔的表面积增加而增加,需要敞开孔。Graet zel等开发的光电化学电池[28 ]。为了提高效率,这种电池要求半导体材料具有相当大的表面积,其上吸附光敏染料,后者将光子-电子传输给半导体材料。图3为用于这种用途的Nb2O5 半导体纳米孔薄膜[29 ]。这种薄膜是由用水热溶胶-凝胶法合成的非晶凝胶制成的。孔径约 25 nm,材料的纳米孔比率很高。

此后,研究人员又合成了更复杂的纳米陶瓷粉粒和新的纳米陶瓷。这方面的趋势主要是由碳富勒烯和碳纳米管的发现所决定的。随后发现,二维层状金属二硫属化物如WS2、Mo S2 及V2 O5等微粒也可以分裂成富勒烯型笼状物和纳米管[ 30, 31]。除了用作固体润滑剂外,直径小于 20 nm的WS2 纳米管已用于AFM探头,能对深纳米结构成像[32 ]。最近Kasuga 合成TiO2 纳米管[33 ]和其他许多铌酸盐纳米管。此外,近来Pari lla用激光磨蚀法还制备了WS2、Mo S2和BN 的富勒烯类无机结构[34 ]。

5 结束语

随着微技术和微结构的发展,电子陶瓷材料的功能不断增加,其应用范围也越来越广,微电子和通讯元器件领域的电子陶瓷材料更是如此。而所有这些都与纳米分析、纳米粉体制备和纳米器件制备有着密切联系。可见,电子陶瓷材料纳米科学研究的完善和纳米新技术的不断出现将为其应用带来革命性的变化。

电子陶瓷材料的纳米分析技术

电子陶瓷材料的功能通常用与电测量技术相关的结构特征来解释,随着材料特征尺寸的减小,局部探针分析技术就显得非常必要。

铁电畴壁这一领域足可说明最近电子陶瓷纳米分析的基本情况。长期以来,薄膜材料中的畴和畴壁都是用透射电子显微镜来研究。最近Foeth 等用高分辨率透射电子显微镜( HRTEM)和弱束透射电子显微镜(WBT EM)研究了铁电畴壁的厚度及其随铁电相变的变化[1 ] ,他们发现畴壁厚度及畴壁行为与Cao 等的理论计算值相似[2 ]。Yoshida 等用T EM研究了低温下铁电弛豫体Pb( Mg1 /3 Nb2 /3 ) O3 中的极性范围( 10~ 50 nm) [3 ] , 而Chu等用类似的方法研究了高温顺电相和低温铁电相间Pb( Sc1 /2 Nb1 /2 ) O3弛豫体“窗口”中缺陷的作用[4 ]。

最近学者们用扫描探针显微镜( SPM)同时测定电子陶瓷的结构(有时是原子尺度的)以及表面的局部特性。通过用SPM对金属和陶瓷间的接触势、晶界局部静电场和越过晶粒边界的电流的分析,可以研究其表面局部特性[5 ]。用原子力显微镜( AFM)对铁电材料表面的畴形貌成像,其方法主要是基于对导电探针施加外部交流电压激活引起铁电畴的压电变化,或者在研究疲劳特性时,在底层电极和表层电极间施加交流电压,通过一个锁定放大器测定压电变化的相位和振幅[6 ]。更复杂的方法是通过用AFM探针同时感应与铁电材料电压调制相对应的AFM悬梁臂在水平方向和垂直方向上的变化,很多铁电晶体如BaTiO3 和TGS的3D畴分布可以被重构[7 ]。此外, BaTiO3 陶瓷表面上的单个晶粒(低到40 nm的分辨率)的晶型取向也可用该法重构[ 8]。最近Ro elo fs等用AFM 法还观察到了薄膜的平面内

畴结构[9 ]。

常规极化光学显微镜的分辨率太低以致不能观察薄膜材料中的畴,而用极化共焦扫描光学显微镜( CSOM)就可以提高分辨率,为观察和分析非180°畴壁提供了一种相对简单的方式,这是对SPM研究的一种补充。Huber t等研究了一种基于CSOM的测定折射指数n 的较小电场感应变化法[10 ] ,该方法可以观察到( Ba, Sr) TiO3 (简称BST)薄膜中亚微米级的畴及其在极化反转电场下的重新取向。还有一种方法是由Cho 等研究的铁电显微技术[11 ]。他们通过探针扫描样品的局部表面来测定第三级铁电极化率。这种检测是通过测定由探针和线圈组成的微波振荡器的谐振频率变化来完成的。因为非线性铁电极化率对极化方向的变化很敏感,所以该方法可给出具有纳米级分辨率的表面畴结构的形貌。

畴动力学的研究是压电材料和存储器中一个很重要的内容。移动畴壁可增加压电活性但会降低稳定性,因此对它们进行控制很有必要。Damjanovic等在研究高居里温度压电陶瓷时,通过改变陶瓷材料的组成发现,由于交流应力变化而导致压电系数变化,即非线性响应[ 12]。TEM研究表明,在两种不同压电相生长之间存在堆积缺陷亚晶结构[13 ]。非线性现象和其他一些相似的问题就成了人们寻求直接观察畴壁动力学行为的驱动力。Ya ng 等用扫描近场光学显微镜( SNOM)观察到在钉扎缺陷处存在畴

壁弯曲等特性[14 ]。

在降低铁电存储电容器尺寸的研究中,纳米尺度铁电薄膜极化反转的空间均匀性是一个很重要的问题。因为对尺寸等同于几个晶粒的电容器单元,每个晶粒的响应和亚晶响应都很重要的。Gruverma n等用原子力显微镜对畴极化反转进行了研究[ 6] ,极化反向上的反畴成核也很重要。Ganpule等用局部方法对此进行了广泛的研究[15 ]。在压电模式研究中, Colla 等用扫描力显微镜进行分析得到了有关疲劳机理的信息。实验表明,疲劳是遵循“一个区域一个区域” (即“开/关过程” )进行的,而不是整个薄膜材料的反转极化的逐渐减小[16 ]; 与元件中央相比,

电容器边缘部分疲劳较快,在施加恢复脉冲后,边缘部分恢复较快,这可能是因边缘部分场较集中。可见,在研究同电子陶瓷的特性相关的微观现象中,纳米尺度直接观察的重要性越来越大。随着纳米分析技术的不断完善,新的测试手段也将不断涌现。

3 电子陶瓷材料的纳米制备和纳米

结构

随着特性尺寸的减小,现代信息技术要求集成电子陶瓷器件在水平方向或侧向上制成纳米结构。同时微电子技术中也需要很多超薄层的高电容率氧化物。SiO2 一直是MOS电容器中的栅电介质,但由于器件的特性尺寸减小,使得栅氧化物的厚度必须降到1. 5 nm以下,这时会产生隧穿电流,所以必须找到一种新的栅电介质。目前研究过不少材料如Ta2 O5 和Sr2 Ta2 O7 ,但若在硅片上沉积氧化物就会形成界面SiO2。最近McKee 等把碱土金属和钙钛矿氧化物一起沉积在硅片上,完全避免了非晶SiO2界面相[ 17]。根据对SrO-Si热力学数据的分析,他们研究了稳态SrSi2 的生长条件,并于850 °C时将这种化合物以亚单层厚度成功地沉积在硅片上,然后将生长条件改变为SrTiO3的稳定生长条件,这样就不会干扰下面的二硅化物。他们用此法得到厚小于1 nm、与SiO2 等效的氧化物MOS电容器。

小尺寸元件的图案设计问题还包括电极。Alex e等在铁电Bi4 Ti3O12薄膜上用Bi2 O3 过量的方法形成了自图案设计Bi-氧化物基纳米电极[18 ]。在高温处理过程中,迁移到薄膜表面的过量铋形成了外延铋电极的自组织阵列,这种电极宽200 nm,厚40 nm。

目前研究人员在探索侧向宽度不高于100 nm的铁电电容器的工艺可行性。Okamura 等[19 ]和Alex e等[20 ]分别用电子束( EB)直接写技术制备了侧向宽度小于100 nm的BST和PZT结构。在此法中,拥有足够能量和剂量的EB照射金属—— 有机物薄膜,诱导化学反应发生,然后在样品上通过电子束扫描刻印所希望的图案,然后再用一种特殊的溶剂将未暴露区域溶解掉就得到了该图案,最后将没有溶解的材料结晶并烧结。这种厚100 nm的薄膜图案给出的电容器的横纵向比为1∶ 1,薄膜晶粒尺寸小于20 nm(见图1) [ 20 ]。薄膜的压电活性在压电模式下用力显微镜( PFM)进行了验证。

Ganpule等采用聚焦离子束刻削法把电容器的侧向尺寸做到了亚微米级[21 ]。其优点是包括上层电极在内的所有图案都是通过电容器叠层而实现的。在刻削后,薄膜必须重新退火以避免磨损。用PFM测定压电电滞回线可证明这种薄膜具有良好的极化反转特性。结果表明,超过1 Gbi t的存储密度可用铁电薄膜实现。

Ahn 等为了克服纳米电子陶瓷材料图案设计的困难,开发了一种可能植被FeFE T类器件的方法。他们先在导电性Nb: Sr TiO3 基体上外延生长PZT /SrRuO3 异质结构[ 22] ,然后用AFM探头测定PZT 沿极化方向的局部极化反转(见图2( a) ) [22 ]。这样可提高下层SrRuO3 金属层的电子密度,同时方阻提高到300 Ψ/□ (见图2( b) )。该过程是可

逆的,可在纵横两个方向上直接写亚微米电子结构。尺寸减到100 nm以下将超出受波长限制的常规平板印刷范围。但若基于原子束沉积并结合全息照相将平板印刷向紫外激光波延伸,或利用光学近场技术可能会产生一个较大的纳米结构技术领域。

另一种方法就是用印记将结构机械植入硅片的热塑性塑料涂层中。用于纳米印记平板印刷技术的模板是通过电子束平板印刷方法制得的。该方法可和自组装单层( SAM)技术联用,后者是建立在一边具有固定功能而另一边具有亲水基或疏水基的链状分子基础上的。

电子陶瓷材料的纳米粉体

纳米结构的另一领域是生产电子陶瓷超细粉体。这方面研究的目的是在低温下获得完全致密的陶瓷和(或)不会导致粉体的粗化。这是为了改善陶瓷功能、提高陶瓷力学性能或在硅片上得到致密厚膜。用掺杂剂涂敷超细粉体是一种降低烧结温度的成功方法,此法使用的烧结温度远低于常规烧结温度,用它已在CeO2 和ZnO 等材料中得到陶瓷晶粒小于100 nm的超细微观结构[24 ]。Chen等通过研究晶界扩散和晶界迁移间动力学的差异,用一个简单的两步法就显著降低了Y2 O3 的烧结温度[25 ]。仔细选择烧结温度, 可获得晶粒尺寸在100 nm以下的陶瓷。因为易得尺寸在5~ 10 nm范围的纳米结晶粉体,所以具有不同组成的完全致密超细晶粒电子陶瓷也可得到。

在纳米微粒技术中,另一个在实际生产中很重要的问题就是在电子陶瓷中引入纳米尺寸的孔隙。根据不同的应用要求,需要有敞开的或闭合的纳米孔。用不同的模板材料如乳化液和聚苯乙烯粉粒可得到孔径为 10~ 1 000 nm的可控制纳米孔[26 ]。

Seifert 等在( Pb, Ca) TiO3 系热电薄膜材料中引入约100 nm的纳米孔使得其相应的电压灵敏度提高了4~ 8倍[27 ]。另外,化学传感器因其灵敏度随孔的表面积增加而增加,需要敞开孔。Graet zel等开发的光电化学电池[28 ]。为了提高效率,这种电池要求半导体材料具有相当大的表面积,其上吸附光敏染料,后者将光子-电子传输给半导体材料。图3为用于这种用途的Nb2O5 半导体纳米孔薄膜[29 ]。这种薄膜是由用水热溶胶-凝胶法合成的非晶凝胶制成的。孔径约 25 nm,材料的纳米孔比率很高。

此后,研究人员又合成了更复杂的纳米陶瓷粉粒和新的纳米陶瓷。这方面的趋势主要是由碳富勒烯和碳纳米管的发现所决定的。随后发现,二维层状金属二硫属化物如WS2、Mo S2 及V2 O5等微粒也可以分裂成富勒烯型笼状物和纳米管[ 30, 31]。除了用作固体润滑剂外,直径小于 20 nm的WS2 纳米管已用于AFM探头,能对深纳米结构成像[32 ]。最近Kasuga 合成TiO2 纳米管[33 ]和其他许多铌酸盐纳米管。此外,近来Pari lla用激光磨蚀法还制备了WS2、Mo S2和BN 的富勒烯类无机结构[34 ]。

5 结束语

随着微技术和微结构的发展,电子陶瓷材料的功能不断增加,其应用范围也越来越广,微电子和通讯元器件领域的电子陶瓷材料更是如此。而所有这些都与纳米分析、纳米粉体制备和纳米器件制备有着密切联系。可见,电子陶瓷材料纳米科学研究的完善和纳米新技术的不断出现将为其应用带来革命性的变化。