当前位置:

关于降低干渣磨细球磨机轴瓦温度的探讨

注重荷载的变化对轴瓦温度的影响,及时做好磨机轴瓦检修维护工作。结合本工程实例,要求轴瓦巴氏合金衬面与轴瓦本体间在中空轴与轴瓦的接触面为75°~90°区域内,接触工作面过大和过小都会偏离轴瓦的侧向间隙,而侧向间隙正是润滑油的供应通道,运行要求在此范围内不得有离壳现象,且在接触弧面区域外每侧的离壳面积不得超过其两侧面积之和的1/5。在实际运行中,常有以下变化:煤种的变化→磨内物料的荷载发生变化→工作轴荷载变化→工作面接触角变化→油膜状态破坏→轴瓦温度变化,我们要注意防范。

针对某电厂干渣磨细系统,磨机入料口取自钢带式风冷干渣机二级破碎机下方的渣仓,磨机采用中空轴球磨机,润滑方式为轴瓦润滑。此种磨机轴承瓦面铸有巴氏合金衬面,主轴承润滑油采用稀油站循环润滑,为降低磨机运转中主轴瓦与中空轴摩擦副的温度,主轴瓦中通过循环冷却水带走过多的热量,以保护主轴瓦面上的轴承合金不被烧坏。一段周期运行后,发现轴瓦温度偏高,经过多次检测与调试,又发现轴瓦温度过高与多方面因素相关,并且这些影响因素往往有叠加性。

1 导致轴瓦温度过高的原因及防范措施

1.1 锅炉给煤煤种与设计煤种偏差较大

锅炉给煤煤种与设计煤种偏差较大时,会导致结焦→堆积→过热→磨机进料温度偏高→轴瓦温度高等情况。

给煤煤种与设计煤种偏差较大,导致干渣表面呈高温的熔融状态,这种状态会附带更多的灰粒从而加速了结焦的发展,迫使工人必须在炉底排渣口连续打焦,甚至出现工人在风冷钢带排渣系统一级破碎机处昼夜紧急排渣的情况。由于熔融状态的干渣表面积较大且过度堆积过热,在输送钢带内散热性较差,从而引起磨机轴承温度过高而紧急停磨。这种现象在夏季环境温度较高时尤为频繁。

同时,由于不同煤种的频繁变化会产生叠加效应,导致进入磨机筒体内的料温也会频繁地波动,磨机筒体的转动也会叠加释放热量。这种频繁的温度变化会导致滚筒的轴向产生热变形效应,进一步引起磨机中空轴弹性变形→球形瓦变形→中空轴轴颈与主轴瓦之间的间隙变小→润滑失效→轴瓦温度高的情况发生。

针对本项目,要做到磨料温度的控制首先降低给料温度。源头上,在控制锅炉给煤煤质偏差较小的情况下,通过一定方法控制炉内结焦。如选择合理的炉膛出口温度,在燃用不同煤种时,通过运行参数的调整控制炉内结焦;控制合理的炉内空气动力场、运行氧气量。

1.2 钢带式风冷干渣机辅助系统未有效利用

原有钢带式风冷干渣机辅助系统未进行有效利用,导致原有磨头取料系统渣仓取料温度严重超过设计温度,导致轴瓦温度过高。

本项目渣仓物料为混合物料,主要由高温省煤器和低温省煤器的灰以不同的温度和炉底干渣进入渣仓后的混合态物料。根据物料配比及相关计算,得出渣仓理论混合温度为85 ℃,但实际运行中,磨机磨头取料温度为120 ℃左右,严重超出设计标准,导致轴瓦温度过

高,频繁跳机。

对此进行分析后得知,取料温度过高系为厂内操控人员未将炉底干渣风冷系统下部风帽开启,导致底渣未能从源头进行冷却,造成干渣温度过高,轴瓦温度报警。通常来讲,高温底渣在下落过程中与自然空气逆向运动,在逆向流动过程中,高温底渣将大部分热量释

放而被冷却,吸收热量的空气进入锅炉炉膛。自然空气与高温底渣始终保持温差,以利热量交换。另外,自然空气在流动过程中还吸收大量底渣与锅炉底部的辐射热,温度迅速升高到400 ℃左右(相当于锅炉二次风温度),进入炉膛参与燃烧。

高温底渣在下落和输送过程中,所含有的显热向外释放,自然空气吸收高温底渣的热量,完成底渣的冷却,被加热的自然空气进入锅炉炉膛。此部分的传热主要是通过对流与辐射的方式进行热交换,可由底渣的热焓值变化计算得出。设锅炉喉部的底渣平均温度为

Tf,干式排渣机出口底渣的平均温度为Tc,则高温底渣中显热能被回收的热量为:

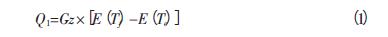

式中:Q1 为高温底渣单位时间内显热的回收量,kJ/h;Gz 为单位小时底渣量,kg/h;E(Tf ) 、E(Tc)为底渣的焓值,kJ。

针对本项目,干式排渣系统中的高温底渣冷却主要是在底渣下落干渣机的垂直段和锅炉底部的水平段上完成的,因为底渣在喉口处的温度有950 ℃,温压相当大,所以发生的辐射换热非常强烈。下落过程中的底渣与冷却空气接触充分,换热面积大,有利于热交换,同时对流换热量也很大,当底渣下落到锅炉喉部时,底渣温度迅速下降到440 ℃,自然空气在锅炉喉部也被加热到400℃左右。渣温对应的焓值见表1

为便于计算,取锅炉喉部作为锅炉和排渣系统的分界点,对于煤粉炉锅炉喉部的排渣温度取400 ℃,正常冷却后温度取100 ℃,由给定参数举例计算:若按正常排渣量Gz 正常=10 t/h 计算,则正常排渣量所释放的显热为:Q1 正常=277×Gz 正常=277×10×1 000=2 770 000(kJ/h);最大排渣量Gz 最大按45t/h 考虑,冷渣平均温度按150℃考虑,则有:Q1=Gz×[E(Tf ) -E(Tc)]=Gz×(357-140)=277×Gz,最大排渣量所释放的显热为:Q1 最大=217×Gz 最大=217×45×1 000= 9 765 000(kJ/h)

通过上述分析计算得知,高温底渣经过下落、干渣带输送过程的对流与辐射换热后,干渣大量的显热被回收至炉膛,冷却后再进入后续干渣风冷输送系统。经现场验证,这套系统同时配套循环冷却风和调温水等多项措施,可进一步降低干渣温度。

1.3 管壳式冷油器传热系数较低

针对磨机料温较高的非正常工况,磨机附属系统管壳式冷油器传热系数较低,冷却效果较差,导致轴瓦温度偏高。

磨机稀油站轴承润滑油冷却器为管壳式换热器,一般管壳式冷油器的传热系数为700 W/m2·℃,而板式冷油器的传热系数可达2 100 W/m2·℃,在同等边界参数的情况下可大大提升轴承润滑油冷却面积,提高换热效率,保证磨机轴瓦温度在正常范围内。另外,板式

冷油器结构较为紧凑,完全可置换原有管壳式冷油器。

1.4 磨机内通风面积相对偏小

出现磨内料温较高的非正常工况时,磨机内通风面积相对偏小、通风不良,导致料温散热性差引起轴瓦温度高。

磨内通风空气量是影响磨机效率的主导因素。磨机内料温较高时,通风面积相对较小、通风不良会导致磨机筒体内的热量很难排除,以致直接传到主轴瓦上导致轴瓦温度过高。加强磨机内的通风可降低磨机物料温度和筒体温度,有利于磨机正常运转和保证成品

灰的质量。为此,在不影响隔仓板设计强度的条件下更换较大通风量的风机,配套变频电机,根据不同料温灵活调整磨内通风量,避免料温过高通风不良而影响轴瓦温度,同时也可适当增加磨机篦孔数量、改进宽度、改进隔仓板的形式等,更好地适应所提升的通风面积。

1.5 轴流风机选型偏小

厂房内轴流风机选型偏小,未充分考虑极端工况综合影响因素,导致厂房内环境温度偏高,影响设备正常运转和人员巡查作业。

本电厂磨机车间场地有限,厂房内散热设备较多,通风设备也较为密集,在夏季环境温度偏高、负荷较大时,轴瓦温度上升最为明显,导致磨机频繁跳机。

建议在设计前期,应充分考虑在极端工况下厂房内的叠加散热量和通风量等综合因素叠加所产生的影响,适量放大厂房内的轴流风机选型系数。

2 对策建议

(1)改进磨内喷水降温措施。某些电厂在磨机内设置了喷水降温措施,结合磨内通风可减少因单一提高磨内通风量而降低运行料温所导致的除尘设备和风机的电负荷,从而增加单位产品电耗。但这种方式经短期使用后效果不明显,甚至出现物料结块、磨尾部除尘效

率差等现象。

结合本磨机情况,磨内第一仓为粗磨仓,装有小型钢段,主要是对物料起初级研磨作用,第二仓装有微型钢段,主要是起高效研磨作用。因此,可在磨机两仓设置双路顺风方向喷水管路,喷水管路控制系统根据入磨雾化温度调整喷入磨内的雾化量进行降温,喷嘴角

度尽量避开筒体中部的隔板仓,保证在磨内高温情况下迅速气化,且磨尾除尘器的排尘风机能及时将其排除。同时也要注意喷嘴雾化状态要适量,避免喷雾太粗或太细而影响磨料成品灰的出力。

(2)注重荷载的变化对轴瓦温度的影响,及时做好磨机轴瓦检修维护工作。结合本工程实例,要求轴瓦巴氏合金衬面与轴瓦本体间在中空轴与轴瓦的接触面为75°~90°区域内,接触工作面过大和过小都会偏离轴瓦的侧向间隙,而侧向间隙正是润滑油的供应通道,运行要求在此范围内不得有离壳现象,且在接触弧面区域外每侧的离壳面积不得超过其两侧面积之和的1/5。在实际运行中,常有以下变化:煤种的变化→磨内物料的荷载发生变化→工作轴荷载变化→工作面接触角变化→油膜状态破坏→轴瓦温度变化,我们要注意防范。

(3)加强运行监管防范。在运行中常有一些粉尘进入润滑油中产生负效使润滑油变质,加大了轴瓦的摩擦力,甚至减小或堵塞轴瓦间隙造成润滑失效;有的润滑油中串水导致润滑油乳化变质;有的润滑油使用周期过长、温度高致使氧化失效;稀油站压力偏低或管路

堵塞导致供油量不足会引起润滑缺油致使轴瓦发热。应通过采取调整供油压力,清洁供油管路,选择具有抗磨、抗氧、抗高温的专用润滑油,轴瓦温度监测点的合理设置等措施,力争创造良好的运行条件。

3 结语

针对本电厂球磨机运转过程中轴瓦温度偏高的相关讨论,得知轴瓦温度偏高受多方面因素的影响,有些因素还会产生叠加效应。具体分析时,应将这些叠加因素分类细化,逐个分析,最后再统筹兼顾,针对性地采取合理措施,确保球磨机性能的正常发挥。

1 导致轴瓦温度过高的原因及防范措施

1.1 锅炉给煤煤种与设计煤种偏差较大

锅炉给煤煤种与设计煤种偏差较大时,会导致结焦→堆积→过热→磨机进料温度偏高→轴瓦温度高等情况。

给煤煤种与设计煤种偏差较大,导致干渣表面呈高温的熔融状态,这种状态会附带更多的灰粒从而加速了结焦的发展,迫使工人必须在炉底排渣口连续打焦,甚至出现工人在风冷钢带排渣系统一级破碎机处昼夜紧急排渣的情况。由于熔融状态的干渣表面积较大且过度堆积过热,在输送钢带内散热性较差,从而引起磨机轴承温度过高而紧急停磨。这种现象在夏季环境温度较高时尤为频繁。

同时,由于不同煤种的频繁变化会产生叠加效应,导致进入磨机筒体内的料温也会频繁地波动,磨机筒体的转动也会叠加释放热量。这种频繁的温度变化会导致滚筒的轴向产生热变形效应,进一步引起磨机中空轴弹性变形→球形瓦变形→中空轴轴颈与主轴瓦之间的间隙变小→润滑失效→轴瓦温度高的情况发生。

针对本项目,要做到磨料温度的控制首先降低给料温度。源头上,在控制锅炉给煤煤质偏差较小的情况下,通过一定方法控制炉内结焦。如选择合理的炉膛出口温度,在燃用不同煤种时,通过运行参数的调整控制炉内结焦;控制合理的炉内空气动力场、运行氧气量。

1.2 钢带式风冷干渣机辅助系统未有效利用

原有钢带式风冷干渣机辅助系统未进行有效利用,导致原有磨头取料系统渣仓取料温度严重超过设计温度,导致轴瓦温度过高。

本项目渣仓物料为混合物料,主要由高温省煤器和低温省煤器的灰以不同的温度和炉底干渣进入渣仓后的混合态物料。根据物料配比及相关计算,得出渣仓理论混合温度为85 ℃,但实际运行中,磨机磨头取料温度为120 ℃左右,严重超出设计标准,导致轴瓦温度过

高,频繁跳机。

对此进行分析后得知,取料温度过高系为厂内操控人员未将炉底干渣风冷系统下部风帽开启,导致底渣未能从源头进行冷却,造成干渣温度过高,轴瓦温度报警。通常来讲,高温底渣在下落过程中与自然空气逆向运动,在逆向流动过程中,高温底渣将大部分热量释

放而被冷却,吸收热量的空气进入锅炉炉膛。自然空气与高温底渣始终保持温差,以利热量交换。另外,自然空气在流动过程中还吸收大量底渣与锅炉底部的辐射热,温度迅速升高到400 ℃左右(相当于锅炉二次风温度),进入炉膛参与燃烧。

高温底渣在下落和输送过程中,所含有的显热向外释放,自然空气吸收高温底渣的热量,完成底渣的冷却,被加热的自然空气进入锅炉炉膛。此部分的传热主要是通过对流与辐射的方式进行热交换,可由底渣的热焓值变化计算得出。设锅炉喉部的底渣平均温度为

Tf,干式排渣机出口底渣的平均温度为Tc,则高温底渣中显热能被回收的热量为:

式中:Q1 为高温底渣单位时间内显热的回收量,kJ/h;Gz 为单位小时底渣量,kg/h;E(Tf ) 、E(Tc)为底渣的焓值,kJ。

针对本项目,干式排渣系统中的高温底渣冷却主要是在底渣下落干渣机的垂直段和锅炉底部的水平段上完成的,因为底渣在喉口处的温度有950 ℃,温压相当大,所以发生的辐射换热非常强烈。下落过程中的底渣与冷却空气接触充分,换热面积大,有利于热交换,同时对流换热量也很大,当底渣下落到锅炉喉部时,底渣温度迅速下降到440 ℃,自然空气在锅炉喉部也被加热到400℃左右。渣温对应的焓值见表1

为便于计算,取锅炉喉部作为锅炉和排渣系统的分界点,对于煤粉炉锅炉喉部的排渣温度取400 ℃,正常冷却后温度取100 ℃,由给定参数举例计算:若按正常排渣量Gz 正常=10 t/h 计算,则正常排渣量所释放的显热为:Q1 正常=277×Gz 正常=277×10×1 000=2 770 000(kJ/h);最大排渣量Gz 最大按45t/h 考虑,冷渣平均温度按150℃考虑,则有:Q1=Gz×[E(Tf ) -E(Tc)]=Gz×(357-140)=277×Gz,最大排渣量所释放的显热为:Q1 最大=217×Gz 最大=217×45×1 000= 9 765 000(kJ/h)

通过上述分析计算得知,高温底渣经过下落、干渣带输送过程的对流与辐射换热后,干渣大量的显热被回收至炉膛,冷却后再进入后续干渣风冷输送系统。经现场验证,这套系统同时配套循环冷却风和调温水等多项措施,可进一步降低干渣温度。

1.3 管壳式冷油器传热系数较低

针对磨机料温较高的非正常工况,磨机附属系统管壳式冷油器传热系数较低,冷却效果较差,导致轴瓦温度偏高。

磨机稀油站轴承润滑油冷却器为管壳式换热器,一般管壳式冷油器的传热系数为700 W/m2·℃,而板式冷油器的传热系数可达2 100 W/m2·℃,在同等边界参数的情况下可大大提升轴承润滑油冷却面积,提高换热效率,保证磨机轴瓦温度在正常范围内。另外,板式

冷油器结构较为紧凑,完全可置换原有管壳式冷油器。

1.4 磨机内通风面积相对偏小

出现磨内料温较高的非正常工况时,磨机内通风面积相对偏小、通风不良,导致料温散热性差引起轴瓦温度高。

磨内通风空气量是影响磨机效率的主导因素。磨机内料温较高时,通风面积相对较小、通风不良会导致磨机筒体内的热量很难排除,以致直接传到主轴瓦上导致轴瓦温度过高。加强磨机内的通风可降低磨机物料温度和筒体温度,有利于磨机正常运转和保证成品

灰的质量。为此,在不影响隔仓板设计强度的条件下更换较大通风量的风机,配套变频电机,根据不同料温灵活调整磨内通风量,避免料温过高通风不良而影响轴瓦温度,同时也可适当增加磨机篦孔数量、改进宽度、改进隔仓板的形式等,更好地适应所提升的通风面积。

1.5 轴流风机选型偏小

厂房内轴流风机选型偏小,未充分考虑极端工况综合影响因素,导致厂房内环境温度偏高,影响设备正常运转和人员巡查作业。

本电厂磨机车间场地有限,厂房内散热设备较多,通风设备也较为密集,在夏季环境温度偏高、负荷较大时,轴瓦温度上升最为明显,导致磨机频繁跳机。

建议在设计前期,应充分考虑在极端工况下厂房内的叠加散热量和通风量等综合因素叠加所产生的影响,适量放大厂房内的轴流风机选型系数。

2 对策建议

(1)改进磨内喷水降温措施。某些电厂在磨机内设置了喷水降温措施,结合磨内通风可减少因单一提高磨内通风量而降低运行料温所导致的除尘设备和风机的电负荷,从而增加单位产品电耗。但这种方式经短期使用后效果不明显,甚至出现物料结块、磨尾部除尘效

率差等现象。

结合本磨机情况,磨内第一仓为粗磨仓,装有小型钢段,主要是对物料起初级研磨作用,第二仓装有微型钢段,主要是起高效研磨作用。因此,可在磨机两仓设置双路顺风方向喷水管路,喷水管路控制系统根据入磨雾化温度调整喷入磨内的雾化量进行降温,喷嘴角

度尽量避开筒体中部的隔板仓,保证在磨内高温情况下迅速气化,且磨尾除尘器的排尘风机能及时将其排除。同时也要注意喷嘴雾化状态要适量,避免喷雾太粗或太细而影响磨料成品灰的出力。

(2)注重荷载的变化对轴瓦温度的影响,及时做好磨机轴瓦检修维护工作。结合本工程实例,要求轴瓦巴氏合金衬面与轴瓦本体间在中空轴与轴瓦的接触面为75°~90°区域内,接触工作面过大和过小都会偏离轴瓦的侧向间隙,而侧向间隙正是润滑油的供应通道,运行要求在此范围内不得有离壳现象,且在接触弧面区域外每侧的离壳面积不得超过其两侧面积之和的1/5。在实际运行中,常有以下变化:煤种的变化→磨内物料的荷载发生变化→工作轴荷载变化→工作面接触角变化→油膜状态破坏→轴瓦温度变化,我们要注意防范。

(3)加强运行监管防范。在运行中常有一些粉尘进入润滑油中产生负效使润滑油变质,加大了轴瓦的摩擦力,甚至减小或堵塞轴瓦间隙造成润滑失效;有的润滑油中串水导致润滑油乳化变质;有的润滑油使用周期过长、温度高致使氧化失效;稀油站压力偏低或管路

堵塞导致供油量不足会引起润滑缺油致使轴瓦发热。应通过采取调整供油压力,清洁供油管路,选择具有抗磨、抗氧、抗高温的专用润滑油,轴瓦温度监测点的合理设置等措施,力争创造良好的运行条件。

3 结语

针对本电厂球磨机运转过程中轴瓦温度偏高的相关讨论,得知轴瓦温度偏高受多方面因素的影响,有些因素还会产生叠加效应。具体分析时,应将这些叠加因素分类细化,逐个分析,最后再统筹兼顾,针对性地采取合理措施,确保球磨机性能的正常发挥。