当前位置:

高能球磨法制备纳米赤铁矿矿物颜料水分散体

以赤铁矿为原料,马来酸酐-醋酸乙烯酯共聚物PMV 为分散剂,采用高能球磨法制备纳米级赤铁矿颜料水分散体,讨论了研磨时间、研磨介质以及分散剂用量等对分散体的粒径和Zeta 电位的影响。结果表明,采用行星式球磨仪在球磨机转速为500 r /min,球磨时间为5 h,分散剂用量为0. 25 g /g 颜料,研磨介质为直径2 mm 和0. 5 mm锆珠的质量比为3∶ 2 时,能获得粒径大小为230 nm 的赤铁矿颜料水分散体,具有一定的粒径分散稳定性。

以赤铁矿为原料,马来酸酐-醋酸乙烯酯共聚物PMV 为分散剂,采用高能球磨法制备纳米级赤铁矿颜料水分散体,讨论了研磨时间、研磨介质以及分散剂用量等对分散体的粒径和Zeta 电位的影响。结果表明,采用行星式球磨仪在球磨机转速为500 r /min,球磨时间为5 h,分散剂用量为0. 25 g /g 颜料,研磨介质为直径2 mm 和0. 5 mm锆珠的质量比为3∶ 2 时,能获得粒径大小为230 nm 的赤铁矿颜料水分散体,具有一定的粒径分散稳定性。

矿物颜料作为自然的无机颜料,有着悠久的应用历史。矿物颜料因为矿石的成分不同,会呈现各种特殊的颜色,如棕红色、绿色、灰色、黄色、白色等,因此在古代人们就开始用矿石进行染色,包括壁画以及纺织品的各种颜色的上染[1]。随着颜料行业的发展,颜料的不断细化已经成为趋势,颜料吸附性能、分散性等等都与粉体的粒度大小和粒度分布有关,当颜料的粒径下降时,颜料的一些性能显著提高,正因为如此,研磨技术才得到相应的发展[2-3]。随着超细粉体的发展,一些新型的高效研磨设备和技术也应运而生[4-8]。本文以赤铁矿为原料,马来酸酐-醋酸乙烯酯共聚物PMV 为分散剂,采用高能球磨法制备纳米级赤铁矿颜料水分散体,通过对赤铁矿颜料分散体的粒径和Zeta 电位的测试,了解研磨工艺条件如研磨时间、研磨介质以及分散剂用量等对高能球磨法制备纳米级赤铁矿颜料水分散体的影响。

1 实验部分

1. 1 材料与仪器

马来酸酐-醋酸乙烯酯共聚物PMV,自制; 赤铁矿,工业品。Pulverisette 7 行星式球磨仪; LSl3320 激光粒度分析仪; DHG 电热恒热鼓风干燥箱; NEXUS-670 型傅里叶变换红外-拉曼光谱仪; 501 型超级恒温器;JS94J 型微电泳仪( Zeta 电位仪) 。

1. 2 矿物颜料的高能球磨

在球磨罐加入0. 5 g 赤铁矿颜料和一定量的分散剂,加入研磨介质锆珠和10 mL 蒸馏水,以500 r /min的速度球磨,并测定球磨后分散体的平均粒径、粒径分布以及分散稳定性。

1. 3 粒径和分散稳定的测试

取适量研磨分散的赤铁矿颜料分散液,采用激光粒度分析仪测定其粒径和粒径分布。称取2. 0 g 干燥的样品,置于20 mL 的具塞刻度试管中,加入蒸馏水至20 mL,加上胶塞,在室温下用超声波清洗机分散15 min,静置,每隔一段时间通过粒度分析仪测定一次分散体的粒径,通过平均粒径的变化来表征体系的分散稳定性。

1. 4 Zeta 电位的测定

在赤铁矿颜料与分散介质量比为1 /5 000( g /mL) 下,采用微电泳仪( Zeta 电位仪) 测试研磨后铁矿粉的Zeta 电位,每个样品测试5 次,求平均值。

2 结果与讨论

2. 1 分散剂用量对平均粒径的影响

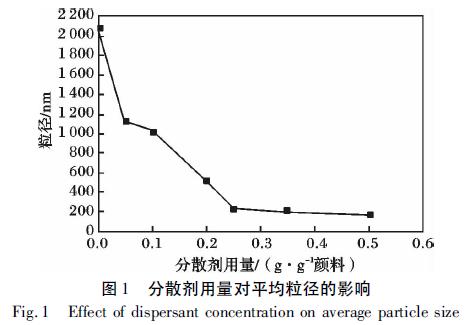

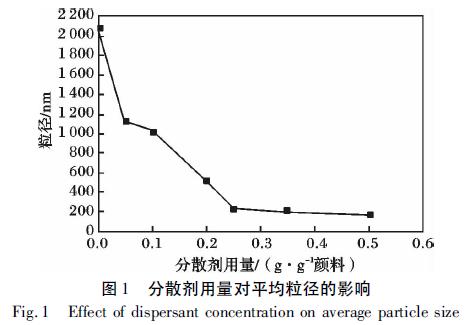

研磨时间为5 h,研磨介质为直径2 mm 和0. 5 mm 锆珠的质量比为3∶ 2 时,分散剂用量对赤铁矿颜料分散体的平均粒径的影响见图1。

由图1 可知,随着分散剂用量的增加,赤铁矿颜料分散体的平均粒径逐渐减小,在分散剂用量为0. 25 g /g 颜料时,平均粒径达到300 nm 以下; 当分散剂用量继续增加时,平均粒径基本不变。当没有分散剂时,由于颜料颗粒的表面能很大,颜料颗粒趋向于团聚; 当加入分散剂后,分散剂吸附到颜料颗粒表面,产生静电排斥-空间位阻的复合稳定作用,阻止颗粒间的吸引,降低了颗粒间的团聚机会; 但当分散剂的浓度达到一定用量后,在颜料颗粒表面吸附的分散剂达到饱和,从而继续增加分散剂的用量,分散液的平均粒径变化不明显。所以,选择0. 25 g /g颜料作为颜料研磨时的分散剂用量。

2. 2 研磨时间对平均粒径的影响

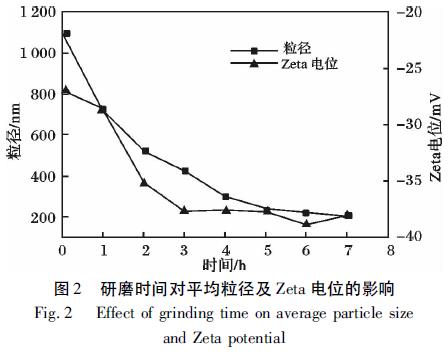

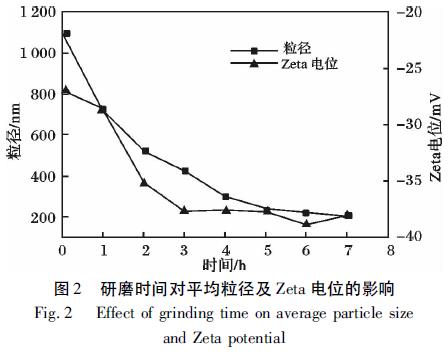

分散剂用量为0. 25 g /g 颜料,研磨介质为直径2 mm 和0. 5 mm 锆珠的质量比为3∶ 2 时,研磨不同时间下的平均粒径见图2。

由图2 可知,随着研磨时间的延长,分散体的平均粒径减小,当研磨长于5 h 后,随着研磨时间的继续延长,平均粒径变化趋于平稳,保持在230 nm 附近。所以,选择5 h 作为研磨时间。因为在研磨过程中,研磨介质之间的碰撞与夹杂其间的赤铁矿颜料相互碰撞而使赤铁矿颜料细化,平均粒径降低,同时,由于分散剂吸附于颜料颗粒表面,防止团聚; 当研磨到一定时间后,赤铁矿颜料分散体的平均粒径减小到一定程度,继续延长研磨时间,由于研磨介质与颜料的比保持不变,加上细化后的颜料的表面能过大,研磨介质之间的碰撞反而有可能增加其一定的团聚,从而最终导致平均粒径基本不变。

Zeta 电位是主要的粒子间相互作用力之一。当研磨时间为5 h 后,Zeta 电位的绝对值靠近40 mV。具有较高Zeta 电位的同电荷号的颗粒,不论正负,都将互相排斥。通常来说,正负电荷符号都可以形成高Zeta 电位,即< - 30 mV 和> + 30 mV 都将视为高Zeta 电位。对于足够小、低密度足以停留在悬浮液中的分子和颗粒来说,高Zeta 电位意味着较高稳定性,即溶液或分散液将具有抗凝聚性。随着研磨时间的延长,赤铁矿颜料分散体的粒径变小,分散剂吸附到颜料颗粒表面,由于静电位阻-空间位阻作用,颗粒间难以团聚,Zeta 电位的绝对值也增大。

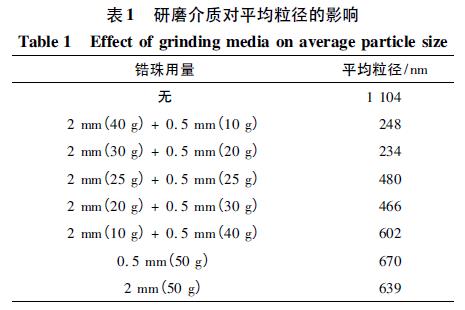

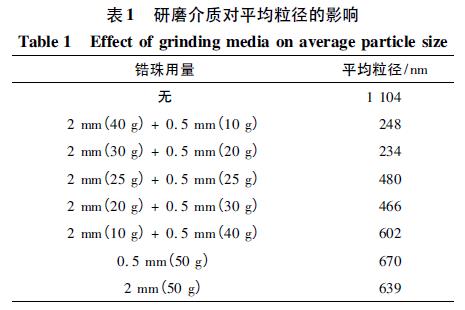

2. 3 研磨介质对平均粒径的影响

分散剂用量为0. 25 g /g 颜料,研磨时间为5 h时,不同直径不同用量的锆珠对研磨颜料分散体粒径的影响见表1。由表1 可知,在单独使用直径为0. 5 mm 的锆珠和直径为2 mm 的锆珠研磨时,分散体的平均粒径比较大; 采用不同直径的锆珠复配进行研磨的时

候,得到的赤铁矿颜料分散体的平均粒径相对比较小,尤其是在锆珠直径为2 mm 和0. 5 mm 的质量比3∶ 2 进行研磨时,颜料的平均粒径仅为234 nm。这是由于研磨介质的直径较大时,对颜料的冲击力度较大,比较容易粉碎颜料颗粒,但是,研磨介质之间堆填不够密实,无法粉碎研磨介质空隙之间粒径比较小的颗粒,因此颜料分散体的粒径不可能太小; 由于赤铁矿颜料的硬度较大,研磨介质的直径较小时,对颜料冲击力度不够,无法充分研磨粉碎颜料,分散体的平均粒径偏大。所以,采用直径较大的锆珠用量多一些,直径较小的锆珠少的配比进行研磨时的研磨效果比较好。锆珠直径的选择取决于研磨前颜料的粒径和研磨后颜料分散体的粒径,本实验中研磨前的颜料粒径为2 ~ 4 μm,研磨后的颜料分散体的粒径需达到200 nm 左右,因此锆珠的粒径选择为2 mm和0. 5 mm。

2. 4 分散剂稳定性

若颗粒在液体中分散性好,则液体对颗粒的润湿性必然好,因此颗粒间不易聚集和粘结,在沉降时颗粒易于排列紧密,故颗粒粒径变化小,并且分散好的悬浮液沉降速度较慢,悬浮液的颗粒由上而下呈逐渐增浓的弥散分布。相反,若颗粒的分散性不好,则颗粒之间互不规则地接触依附,颗粒间因桥联而留有较多空隙,当沉降时易形成较松的沉聚物,故颗粒粒径变化较大。

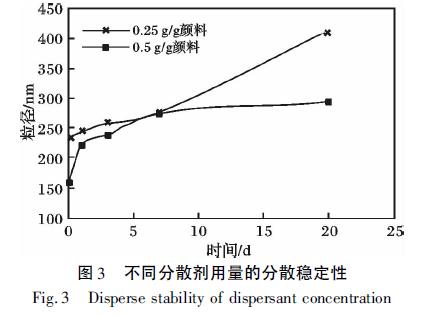

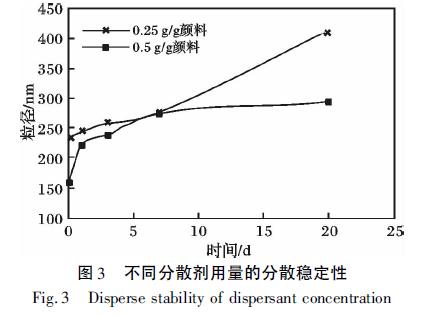

图3 是研磨时间为5 h,研磨介质为直径2 mm和0. 5 mm 锆珠的质量比为3∶ 2 时不同用量分散剂对研磨后铁黄颜料分散体的稳定性测试。

由图3 可知,不同用量的分散剂,在最初1 周时间内稳定性基本没有太大差异,但是放置20 d 后,分散剂用量多的分散体的粒径更小一些,稳定性更高。

2. 5 分散剂对平均粒径的影响

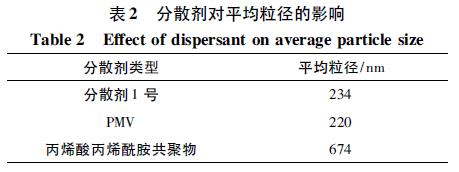

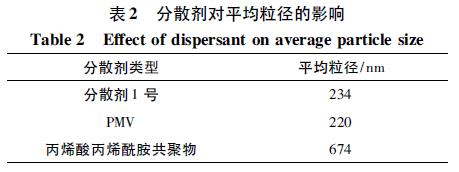

分散剂用量为0. 25 g /g 颜料,研磨时间为5 h,研磨介质为直径2 mm 和0. 5 mm 锆珠的质量比为3∶ 2时,不同分散剂对平均粒径的影响。

由表2 可知,使用商品分散剂1 号和PMV 研磨所得到的分散体的粒径相对较小,在200 ~ 300 nm之间,而丙烯酸丙烯酰胺共聚物的分散效果较差。原因是由于丙烯酸丙烯酰胺共聚物亲水性太强,作为分散剂使用时,容易从颜料表面脱落,故得到的颜料分散体的粒径较大; 而PMV 皂化产物有亲水基团和疏水基团,能较好的分散颜料颗粒,得到的颜料分散体的颗粒粒径较小。

3 结论

以赤铁矿为原料,采用高能球磨法制备了纳米级赤铁矿颜料水分散体,最佳工艺条件为: 锆珠直径2 mm 和0. 5 mm 的用量比为3 ∶ 2,球磨机转速为500 r /min,球磨时间为5 h,分散剂用量为0. 25 g /g颜料。在此条件下能获得粒径大小为230 nm 的赤铁矿颜料水分散体,该分散体具有一定的粒径分散稳定性。

矿物颜料作为自然的无机颜料,有着悠久的应用历史。矿物颜料因为矿石的成分不同,会呈现各种特殊的颜色,如棕红色、绿色、灰色、黄色、白色等,因此在古代人们就开始用矿石进行染色,包括壁画以及纺织品的各种颜色的上染[1]。随着颜料行业的发展,颜料的不断细化已经成为趋势,颜料吸附性能、分散性等等都与粉体的粒度大小和粒度分布有关,当颜料的粒径下降时,颜料的一些性能显著提高,正因为如此,研磨技术才得到相应的发展[2-3]。随着超细粉体的发展,一些新型的高效研磨设备和技术也应运而生[4-8]。本文以赤铁矿为原料,马来酸酐-醋酸乙烯酯共聚物PMV 为分散剂,采用高能球磨法制备纳米级赤铁矿颜料水分散体,通过对赤铁矿颜料分散体的粒径和Zeta 电位的测试,了解研磨工艺条件如研磨时间、研磨介质以及分散剂用量等对高能球磨法制备纳米级赤铁矿颜料水分散体的影响。

1 实验部分

1. 1 材料与仪器

马来酸酐-醋酸乙烯酯共聚物PMV,自制; 赤铁矿,工业品。Pulverisette 7 行星式球磨仪; LSl3320 激光粒度分析仪; DHG 电热恒热鼓风干燥箱; NEXUS-670 型傅里叶变换红外-拉曼光谱仪; 501 型超级恒温器;JS94J 型微电泳仪( Zeta 电位仪) 。

1. 2 矿物颜料的高能球磨

在球磨罐加入0. 5 g 赤铁矿颜料和一定量的分散剂,加入研磨介质锆珠和10 mL 蒸馏水,以500 r /min的速度球磨,并测定球磨后分散体的平均粒径、粒径分布以及分散稳定性。

1. 3 粒径和分散稳定的测试

取适量研磨分散的赤铁矿颜料分散液,采用激光粒度分析仪测定其粒径和粒径分布。称取2. 0 g 干燥的样品,置于20 mL 的具塞刻度试管中,加入蒸馏水至20 mL,加上胶塞,在室温下用超声波清洗机分散15 min,静置,每隔一段时间通过粒度分析仪测定一次分散体的粒径,通过平均粒径的变化来表征体系的分散稳定性。

1. 4 Zeta 电位的测定

在赤铁矿颜料与分散介质量比为1 /5 000( g /mL) 下,采用微电泳仪( Zeta 电位仪) 测试研磨后铁矿粉的Zeta 电位,每个样品测试5 次,求平均值。

2 结果与讨论

2. 1 分散剂用量对平均粒径的影响

研磨时间为5 h,研磨介质为直径2 mm 和0. 5 mm 锆珠的质量比为3∶ 2 时,分散剂用量对赤铁矿颜料分散体的平均粒径的影响见图1。

由图1 可知,随着分散剂用量的增加,赤铁矿颜料分散体的平均粒径逐渐减小,在分散剂用量为0. 25 g /g 颜料时,平均粒径达到300 nm 以下; 当分散剂用量继续增加时,平均粒径基本不变。当没有分散剂时,由于颜料颗粒的表面能很大,颜料颗粒趋向于团聚; 当加入分散剂后,分散剂吸附到颜料颗粒表面,产生静电排斥-空间位阻的复合稳定作用,阻止颗粒间的吸引,降低了颗粒间的团聚机会; 但当分散剂的浓度达到一定用量后,在颜料颗粒表面吸附的分散剂达到饱和,从而继续增加分散剂的用量,分散液的平均粒径变化不明显。所以,选择0. 25 g /g颜料作为颜料研磨时的分散剂用量。

2. 2 研磨时间对平均粒径的影响

分散剂用量为0. 25 g /g 颜料,研磨介质为直径2 mm 和0. 5 mm 锆珠的质量比为3∶ 2 时,研磨不同时间下的平均粒径见图2。

由图2 可知,随着研磨时间的延长,分散体的平均粒径减小,当研磨长于5 h 后,随着研磨时间的继续延长,平均粒径变化趋于平稳,保持在230 nm 附近。所以,选择5 h 作为研磨时间。因为在研磨过程中,研磨介质之间的碰撞与夹杂其间的赤铁矿颜料相互碰撞而使赤铁矿颜料细化,平均粒径降低,同时,由于分散剂吸附于颜料颗粒表面,防止团聚; 当研磨到一定时间后,赤铁矿颜料分散体的平均粒径减小到一定程度,继续延长研磨时间,由于研磨介质与颜料的比保持不变,加上细化后的颜料的表面能过大,研磨介质之间的碰撞反而有可能增加其一定的团聚,从而最终导致平均粒径基本不变。

Zeta 电位是主要的粒子间相互作用力之一。当研磨时间为5 h 后,Zeta 电位的绝对值靠近40 mV。具有较高Zeta 电位的同电荷号的颗粒,不论正负,都将互相排斥。通常来说,正负电荷符号都可以形成高Zeta 电位,即< - 30 mV 和> + 30 mV 都将视为高Zeta 电位。对于足够小、低密度足以停留在悬浮液中的分子和颗粒来说,高Zeta 电位意味着较高稳定性,即溶液或分散液将具有抗凝聚性。随着研磨时间的延长,赤铁矿颜料分散体的粒径变小,分散剂吸附到颜料颗粒表面,由于静电位阻-空间位阻作用,颗粒间难以团聚,Zeta 电位的绝对值也增大。

2. 3 研磨介质对平均粒径的影响

分散剂用量为0. 25 g /g 颜料,研磨时间为5 h时,不同直径不同用量的锆珠对研磨颜料分散体粒径的影响见表1。由表1 可知,在单独使用直径为0. 5 mm 的锆珠和直径为2 mm 的锆珠研磨时,分散体的平均粒径比较大; 采用不同直径的锆珠复配进行研磨的时

候,得到的赤铁矿颜料分散体的平均粒径相对比较小,尤其是在锆珠直径为2 mm 和0. 5 mm 的质量比3∶ 2 进行研磨时,颜料的平均粒径仅为234 nm。这是由于研磨介质的直径较大时,对颜料的冲击力度较大,比较容易粉碎颜料颗粒,但是,研磨介质之间堆填不够密实,无法粉碎研磨介质空隙之间粒径比较小的颗粒,因此颜料分散体的粒径不可能太小; 由于赤铁矿颜料的硬度较大,研磨介质的直径较小时,对颜料冲击力度不够,无法充分研磨粉碎颜料,分散体的平均粒径偏大。所以,采用直径较大的锆珠用量多一些,直径较小的锆珠少的配比进行研磨时的研磨效果比较好。锆珠直径的选择取决于研磨前颜料的粒径和研磨后颜料分散体的粒径,本实验中研磨前的颜料粒径为2 ~ 4 μm,研磨后的颜料分散体的粒径需达到200 nm 左右,因此锆珠的粒径选择为2 mm和0. 5 mm。

2. 4 分散剂稳定性

若颗粒在液体中分散性好,则液体对颗粒的润湿性必然好,因此颗粒间不易聚集和粘结,在沉降时颗粒易于排列紧密,故颗粒粒径变化小,并且分散好的悬浮液沉降速度较慢,悬浮液的颗粒由上而下呈逐渐增浓的弥散分布。相反,若颗粒的分散性不好,则颗粒之间互不规则地接触依附,颗粒间因桥联而留有较多空隙,当沉降时易形成较松的沉聚物,故颗粒粒径变化较大。

图3 是研磨时间为5 h,研磨介质为直径2 mm和0. 5 mm 锆珠的质量比为3∶ 2 时不同用量分散剂对研磨后铁黄颜料分散体的稳定性测试。

由图3 可知,不同用量的分散剂,在最初1 周时间内稳定性基本没有太大差异,但是放置20 d 后,分散剂用量多的分散体的粒径更小一些,稳定性更高。

2. 5 分散剂对平均粒径的影响

分散剂用量为0. 25 g /g 颜料,研磨时间为5 h,研磨介质为直径2 mm 和0. 5 mm 锆珠的质量比为3∶ 2时,不同分散剂对平均粒径的影响。

由表2 可知,使用商品分散剂1 号和PMV 研磨所得到的分散体的粒径相对较小,在200 ~ 300 nm之间,而丙烯酸丙烯酰胺共聚物的分散效果较差。原因是由于丙烯酸丙烯酰胺共聚物亲水性太强,作为分散剂使用时,容易从颜料表面脱落,故得到的颜料分散体的粒径较大; 而PMV 皂化产物有亲水基团和疏水基团,能较好的分散颜料颗粒,得到的颜料分散体的颗粒粒径较小。

3 结论

以赤铁矿为原料,采用高能球磨法制备了纳米级赤铁矿颜料水分散体,最佳工艺条件为: 锆珠直径2 mm 和0. 5 mm 的用量比为3 ∶ 2,球磨机转速为500 r /min,球磨时间为5 h,分散剂用量为0. 25 g /g颜料。在此条件下能获得粒径大小为230 nm 的赤铁矿颜料水分散体,该分散体具有一定的粒径分散稳定性。