当前位置:

提高球磨机磨矿效率技术措施

磨矿大多采用铸钢或锻钢制造的钢球、钢棒或铸锻为磨矿介质,其中以钢球为磨矿介质的球磨机应用最为广泛。球磨机磨矿工作原理为 J:当球磨机筒体转动时,由于离心力、摩擦力和惯性作用,简体内的钢球随筒体一起旋转而被带到一定高度,由于自身重力而下落,矿石受到钢球冲击和磨剥作用而破碎;同时,由于钢球绕轴公转和自转,在球荷相互之间及球荷与衬板之间产生挤压和磨剥作用,从而将矿石磨碎,磨碎的物料沿中空轴颈排出。

1 球磨机磨矿作业基本理论

磨矿大多采用铸钢或锻钢制造的钢球、钢棒或铸锻为磨矿介质,其中以钢球为磨矿介质的球磨机应用最为广泛。球磨机磨矿工作原理为 J:当球磨机筒体转动时,由于离心力、摩擦力和惯性作用,简体内的钢球随筒体一起旋转而被带到一定高度,由于自身重力而下落,矿石受到钢球冲击和磨剥作用而破碎;同时,由于钢球绕轴公转和自转,在球荷相互之间及球荷与衬板之间产生挤压和磨剥作用,从而将矿石磨碎,磨碎的物料沿中空轴颈排出。

2 影响球磨机磨矿效率的因素

影响球磨机磨矿效率的因素很多,主要包括3个方面 :矿石性质方面即矿石可磨度、入磨粒度和要求的磨矿产品细度;磨机主体方面即磨机的型式、规格、衬板形状和磨机转速;操作条件方面即磨矿介质、矿浆浓度、返砂比以及分级效率等。综合分析各种影响因素,结合磨矿作业生产经验和相关理论,从几个主要的方向上研究提出了提高球磨机磨矿效率的技术措施,对解决实际生产中磨矿效率问题具有理论参考价值。

3 提高球磨机磨矿效率的技术措施

3.1 预选抛尾

按照“能抛早抛”的选矿原则,采取预选抛尾工艺可尽早剔出低品位的矿石和废石,减少人磨矿量,提高入磨矿石品位和可磨度,从而提高磨矿效率。生产工艺上,预选抛尾作业应用较为广泛的有拣选、重介质分选、磁滑轮预选及洗矿等 J。目前,我国一般露天矿废石混入率为10% ,地下矿废石混入率为15% ~30% ,采用预选抛尾进行预先富集,可以尽早抛弃大量脉石和废石,从而提高矿石可磨度,有效改善磨矿效果。

3.2 多碎少磨

在磨矿作业中,人磨粒度大小对球磨机磨矿效率的影响甚大。入磨粒度越大,将其磨到合格粒度的电耗、钢耗也越大,磨矿效率也越低,反之亦然。生产实践证明 J,当矿石性质和磨矿产品一定时,人磨粒度每降低1 mm,磨机处理能力将提高1~1.5个百分点,降低人磨矿石粒度是节能降耗、提高球磨机磨矿效率的重要途径之一。

在常规碎矿范围内,利用机械能对矿石进行挤压作用在很大程度上可实现选择性破碎,单位能耗随矿石粒度减小变化很小;在常规磨矿范围内,钢球对矿石的冲击、研磨作用是随机性破碎,单位能耗随矿石粒度的减小急剧增加。试验证明 6 J,在球磨机中磨出同样破碎比的产品,所需能耗为破碎能量的4.75倍。破碎作业能效远大于磨矿作业,实施多碎少磨、以碎代磨,充分发挥破碎作业能效长处,降低入磨粒度,可有效提高磨矿效率。

3.3 应用新型衬板

球磨机衬板不仅可以保护简体不受磨损,而且可以将能量传递给磨矿介质,其不同的工作表面直接影响球磨机的磨矿效率。磨矿实践表明 J,减小简体衬板与磨矿介质之间的滑动,是降低衬板磨损和提高磨矿效率的关键。生产实践中主要的方法是改变衬板工作表面的形状和增加衬板与磨矿介质之间的摩擦系数。基于利用衬板不同的工作表面影响球磨机的磨矿效率的理论,橡胶衬板、角螺旋衬板、磁l生衬板和波形衬板等新型衬板逐步得到推广和应用。新型衬板在能耗、钢耗和使用寿命等方面具有良好的性能,其中磁性衬板以优良的使用效果得到广泛应用。磁性衬板利用衬板本身的磁性在简体内吸附一层待磨物料的铁磁l生物质,形成一层保护层,从而防止衬板被磨损 J。磁性衬板厚度较普通高锰钢衬板薄,可增大筒体有效容积,且衬板重量较轻,可减少动力消耗,从而可达到提高磨矿效率的目的。

3.4 合适的充填率和磨机转速

球磨机的磨矿作用主要是通过钢球的冲击和磨剥作用实现的,因此合适的充填率对提高球磨机磨矿效率至关重要。钢球充填率越高,球荷相互之间的挤压和磨剥作用也越强,球磨机的处理能力亦随之增加,但充填率太高会降低球磨机的有效容积,进而影响球磨机处理量。因此,必须保持合适的充填率。球磨机的充填率和转速率相互影响,相互制约,二者必须相对应。球磨机充填率和转速率影响筒体内球荷的运动状态,而简体内球荷理想的运动状态是抛落式运动,此时磨矿效果最佳。因此,必须合理调控球磨机充填率和转速率之间的平衡关系,保持钢球最佳的抛落式运动。实际生产中,在不超过临界转速的前提下,可适当提高转速率,同时合理调整充填率,以增强钢球冲击磨矿效果。一般工业上转速率较合适的范围为76% ~90% ,充填率较合适的范围为35% ~48%。

3.5 精确控制钢球尺寸、初装球和补加球球磨机的磨矿任务是由球荷来完成的,球荷是破碎力的主体,是磨矿能量的载体,直接影响着球磨机的处理能力和磨矿效率。

3.5.1 精确化钢球尺寸

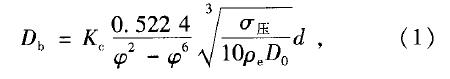

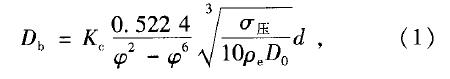

钢球是影响磨矿作业的主要因素之一,钢球尺寸的大小决定着有用功转化效率的高低,对磨机生产率影响甚大。关于精确确定球径的经验公式,国内较为适用的是由昆明理工大学段希祥教授推导出的球径半理论公式

式中,D 为特定磨矿条件下给矿粒度d所需的精确球径,em;K 为综合修正系数,依给矿粒度值而变;为磨机转速率,% ; 为矿石单轴抗压强度,kg/cm ;p 为钢球在矿浆中的有效密度,g/em ;D。为球荷“中间缩聚层”直径,em;d为磨机给矿95%

过筛粒度,em。实践证明,该球径半理论公式较为精确,特别是对细磨球径的计算,精度较高。对粗磨球径的计算,提出了补充修正办法,计算结果也较为精确,在国内选矿厂得到了广泛应用。

3.5.2 精确化初装球

球磨机初装球配比应当与给矿粒度组成特性相适应。磨矿实践表明,粗级别给矿粒度应当采用大尺寸钢球磨矿,细级别给矿粒度应采用小尺寸钢球磨矿,给矿中有粗、细不同粒级时,采用一种尺寸钢球磨矿,不如采用大、小几种混合钢球磨矿效果好。为满足磨矿生产要求,应当实施精确化装球 。精确化装球方法采用经典概率论的方法来研究问题 ,用破碎统计力学的原理指导配球,针对性强且实际应用效果显著,便于生产中推广应用。具体

步骤为 :

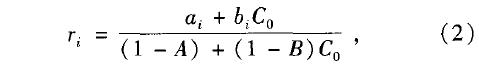

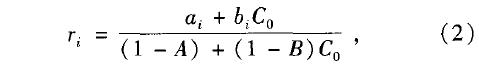

(1)测定返砂比,并对返砂和球磨机给矿进行筛析,然后将返砂比折算为待磨物料的粒度组成,并将待磨物料按粒度分组。返砂比折算为待磨物料粒度组成可由式(2)求得

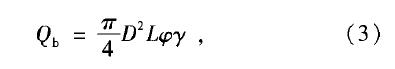

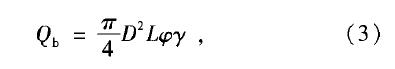

式中,r 、o 、b 分别为总给矿、新给矿、返砂中第i粒级的产率,% ;C 为返砂比;A、B分别为新给矿和返砂中一0.15 mm或0.10 mm粒级的产率,%。(2)根据各组待磨物料的粒度组成和球径半理论公式,计算出各组物料所对应的钢球尺寸。(3)根据钢球配比和总装球量,计算出应加入的各级别球重。总装球量可由式(3)求得

式中,q 为总装球量,t;D、L分别为球磨机的内径和长度,m; 为球磨机充填率,% ;Y为钢球的堆密度,t/m 。

3.5.3 精确化补加球

球磨机在运转过程中钢球不断磨损,筒体内球荷球径和数量发生变化,为保持合适的钢球充填率和精确的磨内球荷球径,保证稳定的磨矿条件和良好的磨矿效果,必须进行补加球。由于初装球比例是根据给矿的粒度组成特性确定的,因此实际生产中科学简便

的方法是根据初装球比例采用作图法精确化补加球,即根据初装球比例作磨内球荷累积特性曲线,由此曲线得到补加球的球荷累积特性曲线,由补加球的球荷累积特性曲线直接求得补加球比_1 。

3.6 适宜的磨矿浓度

磨矿浓度对球磨机磨矿效率的影响甚大。磨矿浓度过低,磨机排矿速度较快,钢球表面黏附的矿粒就少,矿粒被冲击和研磨的机会就少,磨矿效率低。实际生产中,磨矿通常保持较高的浓度,以增大矿浆黏性,利于矿粒黏附在钢球表面上,增强球荷冲击和磨剥效果,提高磨矿产品细度和磨矿效率。一般粗磨时采用较高的磨矿浓度,约为75% ~82% ,细磨时浓度略低,约为65% 一75% 。

3.7 改善闭路磨矿分级和返砂效果

在闭路磨矿流程中,分级效率越高,磨机的生产能力越大,过磨现象越轻,反之亦然。返砂是已经磨过且接近合格粒级的部分,返砂量过小,磨机给矿中接近合格粒级的产品就少,磨机排矿中接近合格粒级的产品也就越少,易造成跑粗;返砂量过大,磨机原给矿量就少,磨矿效率降低。实际生产中,保持较高的分级效率和返砂比有利于提高球磨机的处理能力,但二者应当控制在合理的范围内。通常情况下,分级效率应控制在40% ~60% ,返砂比应保持在300% 一500% 。

3.8 加强技术管理

科学的管理和严格的技术操作是获得良好技术经济指标的前提,生产中应当严格遵循工艺流程的规律,密切做好生产工序的衔接,科学合理地把各种生产要素有效地组织和调动起来,发挥应有的生产效力。按照精矿质量和回收率并重的原则,根据矿石性质和生产实际情况及时有效地做出调整,加强生产组织和技术操作,使设备发挥最大的效能,以获得最佳的磨矿效果。

4 结论

球磨机磨矿作业是一个错综复杂的生产工序,其磨矿效率的高低是多种因素综合作用的结果,且各种因素相互之间并不完全独立。在实际生产中,应当把握各种因素的作用机理和各种因素相互之间的规律,找出磨矿效率问题的关键所在,从而实施有针对性的技术措施,以优化球磨机的工作条件,发挥球磨机高效的磨矿作用,增加选矿厂经济效益。

磨矿大多采用铸钢或锻钢制造的钢球、钢棒或铸锻为磨矿介质,其中以钢球为磨矿介质的球磨机应用最为广泛。球磨机磨矿工作原理为 J:当球磨机筒体转动时,由于离心力、摩擦力和惯性作用,简体内的钢球随筒体一起旋转而被带到一定高度,由于自身重力而下落,矿石受到钢球冲击和磨剥作用而破碎;同时,由于钢球绕轴公转和自转,在球荷相互之间及球荷与衬板之间产生挤压和磨剥作用,从而将矿石磨碎,磨碎的物料沿中空轴颈排出。

2 影响球磨机磨矿效率的因素

影响球磨机磨矿效率的因素很多,主要包括3个方面 :矿石性质方面即矿石可磨度、入磨粒度和要求的磨矿产品细度;磨机主体方面即磨机的型式、规格、衬板形状和磨机转速;操作条件方面即磨矿介质、矿浆浓度、返砂比以及分级效率等。综合分析各种影响因素,结合磨矿作业生产经验和相关理论,从几个主要的方向上研究提出了提高球磨机磨矿效率的技术措施,对解决实际生产中磨矿效率问题具有理论参考价值。

3 提高球磨机磨矿效率的技术措施

3.1 预选抛尾

按照“能抛早抛”的选矿原则,采取预选抛尾工艺可尽早剔出低品位的矿石和废石,减少人磨矿量,提高入磨矿石品位和可磨度,从而提高磨矿效率。生产工艺上,预选抛尾作业应用较为广泛的有拣选、重介质分选、磁滑轮预选及洗矿等 J。目前,我国一般露天矿废石混入率为10% ,地下矿废石混入率为15% ~30% ,采用预选抛尾进行预先富集,可以尽早抛弃大量脉石和废石,从而提高矿石可磨度,有效改善磨矿效果。

3.2 多碎少磨

在磨矿作业中,人磨粒度大小对球磨机磨矿效率的影响甚大。入磨粒度越大,将其磨到合格粒度的电耗、钢耗也越大,磨矿效率也越低,反之亦然。生产实践证明 J,当矿石性质和磨矿产品一定时,人磨粒度每降低1 mm,磨机处理能力将提高1~1.5个百分点,降低人磨矿石粒度是节能降耗、提高球磨机磨矿效率的重要途径之一。

在常规碎矿范围内,利用机械能对矿石进行挤压作用在很大程度上可实现选择性破碎,单位能耗随矿石粒度减小变化很小;在常规磨矿范围内,钢球对矿石的冲击、研磨作用是随机性破碎,单位能耗随矿石粒度的减小急剧增加。试验证明 6 J,在球磨机中磨出同样破碎比的产品,所需能耗为破碎能量的4.75倍。破碎作业能效远大于磨矿作业,实施多碎少磨、以碎代磨,充分发挥破碎作业能效长处,降低入磨粒度,可有效提高磨矿效率。

3.3 应用新型衬板

球磨机衬板不仅可以保护简体不受磨损,而且可以将能量传递给磨矿介质,其不同的工作表面直接影响球磨机的磨矿效率。磨矿实践表明 J,减小简体衬板与磨矿介质之间的滑动,是降低衬板磨损和提高磨矿效率的关键。生产实践中主要的方法是改变衬板工作表面的形状和增加衬板与磨矿介质之间的摩擦系数。基于利用衬板不同的工作表面影响球磨机的磨矿效率的理论,橡胶衬板、角螺旋衬板、磁l生衬板和波形衬板等新型衬板逐步得到推广和应用。新型衬板在能耗、钢耗和使用寿命等方面具有良好的性能,其中磁性衬板以优良的使用效果得到广泛应用。磁性衬板利用衬板本身的磁性在简体内吸附一层待磨物料的铁磁l生物质,形成一层保护层,从而防止衬板被磨损 J。磁性衬板厚度较普通高锰钢衬板薄,可增大筒体有效容积,且衬板重量较轻,可减少动力消耗,从而可达到提高磨矿效率的目的。

3.4 合适的充填率和磨机转速

球磨机的磨矿作用主要是通过钢球的冲击和磨剥作用实现的,因此合适的充填率对提高球磨机磨矿效率至关重要。钢球充填率越高,球荷相互之间的挤压和磨剥作用也越强,球磨机的处理能力亦随之增加,但充填率太高会降低球磨机的有效容积,进而影响球磨机处理量。因此,必须保持合适的充填率。球磨机的充填率和转速率相互影响,相互制约,二者必须相对应。球磨机充填率和转速率影响筒体内球荷的运动状态,而简体内球荷理想的运动状态是抛落式运动,此时磨矿效果最佳。因此,必须合理调控球磨机充填率和转速率之间的平衡关系,保持钢球最佳的抛落式运动。实际生产中,在不超过临界转速的前提下,可适当提高转速率,同时合理调整充填率,以增强钢球冲击磨矿效果。一般工业上转速率较合适的范围为76% ~90% ,充填率较合适的范围为35% ~48%。

3.5 精确控制钢球尺寸、初装球和补加球球磨机的磨矿任务是由球荷来完成的,球荷是破碎力的主体,是磨矿能量的载体,直接影响着球磨机的处理能力和磨矿效率。

3.5.1 精确化钢球尺寸

钢球是影响磨矿作业的主要因素之一,钢球尺寸的大小决定着有用功转化效率的高低,对磨机生产率影响甚大。关于精确确定球径的经验公式,国内较为适用的是由昆明理工大学段希祥教授推导出的球径半理论公式

式中,D 为特定磨矿条件下给矿粒度d所需的精确球径,em;K 为综合修正系数,依给矿粒度值而变;为磨机转速率,% ; 为矿石单轴抗压强度,kg/cm ;p 为钢球在矿浆中的有效密度,g/em ;D。为球荷“中间缩聚层”直径,em;d为磨机给矿95%

过筛粒度,em。实践证明,该球径半理论公式较为精确,特别是对细磨球径的计算,精度较高。对粗磨球径的计算,提出了补充修正办法,计算结果也较为精确,在国内选矿厂得到了广泛应用。

3.5.2 精确化初装球

球磨机初装球配比应当与给矿粒度组成特性相适应。磨矿实践表明,粗级别给矿粒度应当采用大尺寸钢球磨矿,细级别给矿粒度应采用小尺寸钢球磨矿,给矿中有粗、细不同粒级时,采用一种尺寸钢球磨矿,不如采用大、小几种混合钢球磨矿效果好。为满足磨矿生产要求,应当实施精确化装球 。精确化装球方法采用经典概率论的方法来研究问题 ,用破碎统计力学的原理指导配球,针对性强且实际应用效果显著,便于生产中推广应用。具体

步骤为 :

(1)测定返砂比,并对返砂和球磨机给矿进行筛析,然后将返砂比折算为待磨物料的粒度组成,并将待磨物料按粒度分组。返砂比折算为待磨物料粒度组成可由式(2)求得

式中,r 、o 、b 分别为总给矿、新给矿、返砂中第i粒级的产率,% ;C 为返砂比;A、B分别为新给矿和返砂中一0.15 mm或0.10 mm粒级的产率,%。(2)根据各组待磨物料的粒度组成和球径半理论公式,计算出各组物料所对应的钢球尺寸。(3)根据钢球配比和总装球量,计算出应加入的各级别球重。总装球量可由式(3)求得

式中,q 为总装球量,t;D、L分别为球磨机的内径和长度,m; 为球磨机充填率,% ;Y为钢球的堆密度,t/m 。

3.5.3 精确化补加球

球磨机在运转过程中钢球不断磨损,筒体内球荷球径和数量发生变化,为保持合适的钢球充填率和精确的磨内球荷球径,保证稳定的磨矿条件和良好的磨矿效果,必须进行补加球。由于初装球比例是根据给矿的粒度组成特性确定的,因此实际生产中科学简便

的方法是根据初装球比例采用作图法精确化补加球,即根据初装球比例作磨内球荷累积特性曲线,由此曲线得到补加球的球荷累积特性曲线,由补加球的球荷累积特性曲线直接求得补加球比_1 。

3.6 适宜的磨矿浓度

磨矿浓度对球磨机磨矿效率的影响甚大。磨矿浓度过低,磨机排矿速度较快,钢球表面黏附的矿粒就少,矿粒被冲击和研磨的机会就少,磨矿效率低。实际生产中,磨矿通常保持较高的浓度,以增大矿浆黏性,利于矿粒黏附在钢球表面上,增强球荷冲击和磨剥效果,提高磨矿产品细度和磨矿效率。一般粗磨时采用较高的磨矿浓度,约为75% ~82% ,细磨时浓度略低,约为65% 一75% 。

3.7 改善闭路磨矿分级和返砂效果

在闭路磨矿流程中,分级效率越高,磨机的生产能力越大,过磨现象越轻,反之亦然。返砂是已经磨过且接近合格粒级的部分,返砂量过小,磨机给矿中接近合格粒级的产品就少,磨机排矿中接近合格粒级的产品也就越少,易造成跑粗;返砂量过大,磨机原给矿量就少,磨矿效率降低。实际生产中,保持较高的分级效率和返砂比有利于提高球磨机的处理能力,但二者应当控制在合理的范围内。通常情况下,分级效率应控制在40% ~60% ,返砂比应保持在300% 一500% 。

3.8 加强技术管理

科学的管理和严格的技术操作是获得良好技术经济指标的前提,生产中应当严格遵循工艺流程的规律,密切做好生产工序的衔接,科学合理地把各种生产要素有效地组织和调动起来,发挥应有的生产效力。按照精矿质量和回收率并重的原则,根据矿石性质和生产实际情况及时有效地做出调整,加强生产组织和技术操作,使设备发挥最大的效能,以获得最佳的磨矿效果。

4 结论

球磨机磨矿作业是一个错综复杂的生产工序,其磨矿效率的高低是多种因素综合作用的结果,且各种因素相互之间并不完全独立。在实际生产中,应当把握各种因素的作用机理和各种因素相互之间的规律,找出磨矿效率问题的关键所在,从而实施有针对性的技术措施,以优化球磨机的工作条件,发挥球磨机高效的磨矿作用,增加选矿厂经济效益。