当前位置:

氧化锆基纳米复相陶瓷研磨介质的研制与应用

研磨介质的选择上却遇到了难题,选用钇稳定的四方相氧化锆珠(Y-TZP),磨耗较小,每吨售价约2O一30万元,一次性投入太高,影响了其作为主流工业产品的应用范围;另一种是氧化铝球,它比重轻,效率低,磨耗大,对产品品质产生污染,也限制了其使用。在国际上使用较多的超细粉体的研磨介质是锆英石球,比重为3.7,锆含量在50%左右。我们自1994年开始一直从事这方面的研究和生产,直到2000年才取得了一定成果,比重达到3.9,磨耗约为四方相锆球的5倍,比铝球磨耗低,仍不是十分理想。

用Y—TZP作为基础相,采用成功的粉体制作工艺,复合AICI·6H,O进行化学法混合,然后加入自制的纳米莫来石A 和纳米SiO,进行混磨,制备了纳米氧化锆复相陶瓷ZTC。利用Y—TZP材料优良的室温力学性能,同时加入适量的添加剂SiO,和Al。o,促进莫来石材料的形成,提高其在较高温度下抗水解、抗老化、硬度高的性能。所制得的ZTC材料,既保留了TZP材料优良的室温耐磨性,同时又避免了在水热蒸汽下温度高于6O℃时TZP材料较易水解老化的题,与TZP、AlO 磨介相比,其性能价格比最优,铝球的价格低、锆球的质量好,使材料的应用领域得到扩展。

2实验工艺路线

高纯、超细粉体是新材料的技术之源。在超绌粉体制备领域吸引了大批科学工作者。目前,超绌粉体制备最活跃的是用化学法和机械法。化学法制备亚微米、纳米粉体已进入工业化生产,但由于其领域窄、成本高,影响了其应用范围和使用量;

机械法生产主要有搅拌球磨机、振动磨和气流磨等设备。气流磨机电耗太大,成本高,细度受限而且污染环境,限制了其适用范围。搅拌球磨机、振动磨都是用研磨介质进行研磨,经过国内机械同行的不懈努力,磨机本身已达到国外先进水平。但在研磨介质的选择上却遇到了难题,选用钇稳定的四方相氧化锆珠(Y-TZP),磨耗较小,每吨售价约2O一30万元,一次性投入太高,影响了其作为主流工业产品的应用范围;另一种是氧化铝球,它比重轻,效率低,磨耗大,对产品品质产生污染,也限制了其使用。在国际上使用较多的超细粉体的研磨介质是锆英石球,比重为3.7,锆含量在50%左右。我们自1994年开始一直从事这方面的研究和生产,直到2000年才取得了一定成果,比重达到3.9,磨耗约为四方相锆球的5倍,比铝球磨耗低,仍不是十分理想。

正确的选择是,在TZP材料的基础上,进行正确设计、剪裁、组合,扬长避短,达到应用的理想状态。经过几年的科学实验和努力,我们终于以铝球的价格生产出了锆球质量的研磨介质ZTC一氧化锆纳米复相陶瓷磨介。

2实验工艺路线

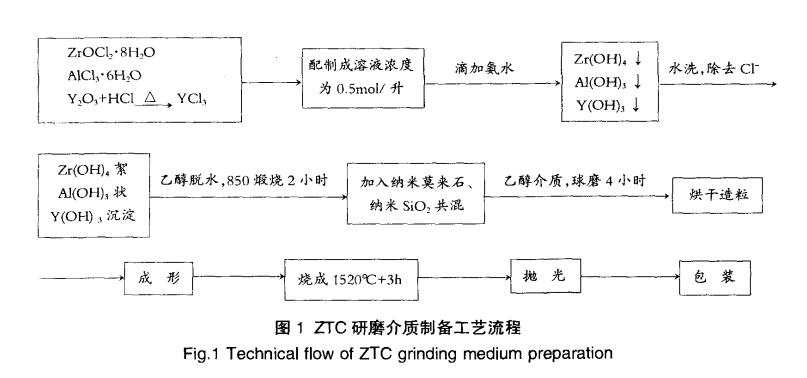

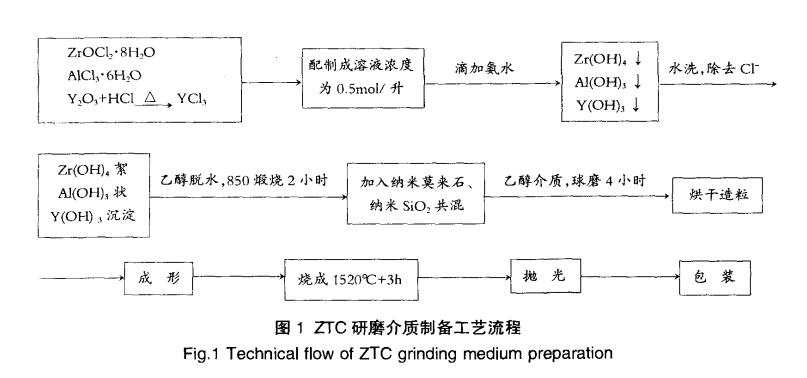

利用醇一水溶液加热法制备ZrO 和AI。O纳米粉体,再加入纳米莫来石(A S。)、纳米SiO共混,经烘干、造粒、成型、烧成、抛光后为成品。具体工艺流程如图1。

3实验结果

3实验结果

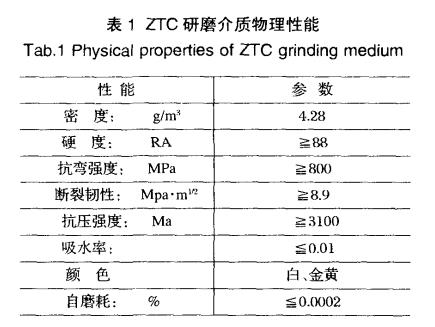

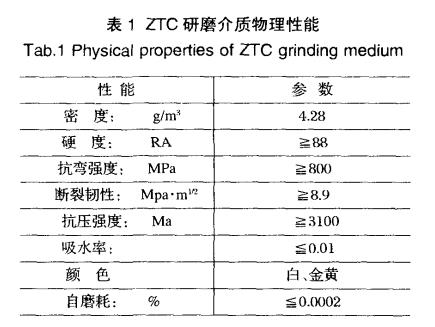

3.1ZFC研磨介质的化学组成及物理性能

化学组成:(1)ZrO2(3Y):60%;(2)3AI2Oa"2SiO2:40%

3.2ZTC研磨介质对比实验及讨论

3.2.1磨介中温下的自磨耗

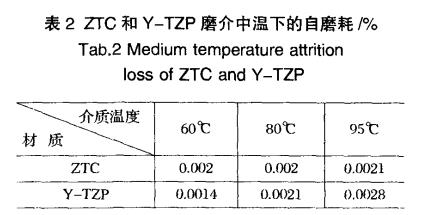

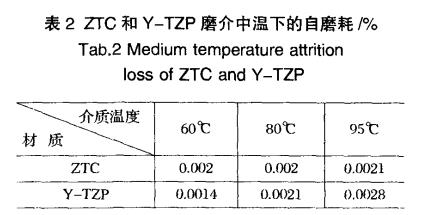

测试条件:球各5kg,水:球=l:3,放入星型磨中,转速为300转/分。将水温分别控制在60℃、8O℃、95℃三个温度下测定自然耗量,每次磨8小时,实验结果如表2所示。

结果表明:ZTC磨介随温度的变化磨耗基本上恒定不变,而Y—TZP材料在低于6O℃的情况下,性能较好,但随着温度的提高,磨耗提高较快。在实践应用中,厂家也有类似的定性结论,Y—TZP厂家在对磨耗的fl呆证中必须说明在多少温度以下,而ZTC厂家则无限制工艺条件。

在所有的ZrO!相变增韧材料中,TZP材料以其优越的室温强度、韧性和耐磨性为陶瓷界人士所瞩目,吸引着所有的陶瓷工作者。但是它存在以下几个方面先天不足:

(1)这种材料显微结构设计对于粉料的要求较高,制备粉末工艺控制严格;

(1)这种材料显微结构设计对于粉料的要求较高,制备粉末工艺控制严格;

(2)中等温度(80—400℃)老化性能与室温力学性能优化有着不可调和的矛盾;

(3)材料细晶及玻璃相分布特点决定了它在高温下蠕变强烈,从而高温强度低。随着温度的提高,在水蒸汽条件下,磨耗升高的原因是水解老化

(3)材料细晶及玻璃相分布特点决定了它在高温下蠕变强烈,从而高温强度低。随着温度的提高,在水蒸汽条件下,磨耗升高的原因是水解老化

老化现象是表面物理化学反应与基体相变反应的一个综合过程。在以前的老化现象理论中,仅仅从单方面进行考虑,并没有l辱两者综合起来,故总有不全面之处。

在老化现象中,强化衰退的I时伴随着相变(r—m)产生,相变始于表面这是毫无疑ihJ的,这一现象表明处于表面的ZrO 颗粒与周围介质发生作用,稳定性降低,使相变发生。

M.Yoshimum提出,水热条件下OH一比0 迁移要快,易在材料表面形成Zr—OH和Y—OH键,产生应力集中,使t相失稳,发生r 相变。

上述过程为老化的第一过程,在此过程中不光是H0分子,其中具有孤对电子的分子同样也可产生表面化学反应。原凶在于zl-原子核外具有接受孤对电子的空轨道。

表面化学反应之后,进一步发生如下反应:局部范围内,Y与zr失去联络,Y。0。稳定作用消除,ZrO 颗粒一部分相变,Lange通过X射线衍射分析表明Y(OH)。微晶的形成㈣。事实上,更有可能是Y(OH)。fI(n=(),1,2)结构的存在,在此之后所采用的分析化学手段中,并没有得到Y(OH):的单体。上述过程为老化第二过程。在TZP材料中,由于某个ZrO失稳而发生相变,引起周围ZI‘0结构参数值大于(、为相变结构参数,值为t相与m相转变点值),其结果是一连串的ZrO 发生相变,同时以表面断键处为起点,向体内发展裂纹,其结果使得表面突现裂纹达l0~100,基本强度大为衰减。

这一老化过程理论受到Y20。含量影响和晶粒尺寸的影响;在一定温度下,老化现象最为严重;水蒸汽压加大加速老化;A120等的加入减缓老化进程等事实都可以得到较为合理的解释。

老化温度过高对表面化学反应是有利的,但是过高的温度造成成核势垒也高,反之表面化学反应缓慢,成核容易。因此一个既适合成核的温度又适合表面化学反应的温度才产生较为严重的老化现象。

表面化学反应是一动力学过程,其反应速度是水蒸汽压的一级或二级反应,因此,水蒸汽压增大,表面化学反应加快,老化进程迅速。

A1O加入可抑制老化。表面发生断键,表面上的ZrO.颗粒发生相变,由于A1O 颗粒的弥散相阻碍了四方ZrO 品粒的长大,并且起到了颗粒增强的作用,有效阻止了老化由表面向内部的扩展。

因此,ZTC材料由于A120。和SiO 的加入,最终形成的莫来石化使相变过程发生改变,破坏了ZrO 颗粒之间相变自催化作用,从而有效地延长了老化时间,体现出较TZP材料优越的老化性能。

3.2.2磨耗及经济性分析

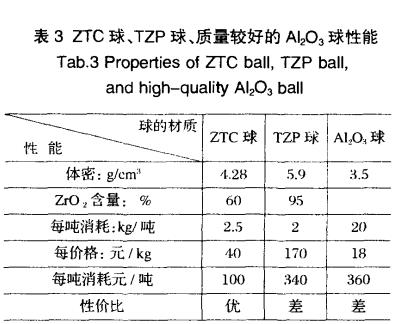

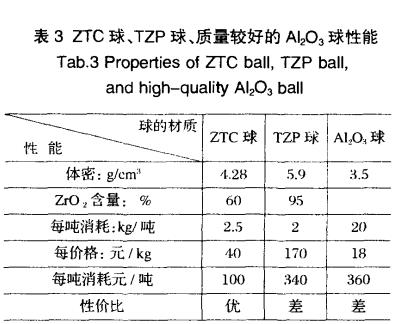

以韩国赛诺研磨硅酸锆为例,机型为搅拌球磨机,进料颗粒为400目全通过料,研磨至中位粒径为D50=1.7m,用英国马尔文仪器测试,介质为水,介质温度≤60℃,料:球:水比例为l:3:0.8以ZTC球、TZP球和国内质量较好的Al:球为对比依据,结果如表3。由表3可以看出,ZTC球的性能价格最优,经济性能最好。

(1)本工艺用Y-TZP作为基础相并采用已经成功的纳米粉体制作工艺,复合AIO和莫来石,成功制备了纳米氧化锆复相陶瓷ZTC。

(2)所制作的ZTC材料,成功保留TZP材料优良的室温耐磨性,同时又避免了在水热蒸汽下温度高于60℃以上,TZP材料较易水解老化的问题,使材料的应用领域得到扩展。

(3)通过TZP和AlO 磨介相比,其性能价格比最优,即铝球的价格、锆球的质量,为非金属矿行业制作超细粉体材料提供了一条新思路。

3.2.2磨耗及经济性分析

以韩国赛诺研磨硅酸锆为例,机型为搅拌球磨机,进料颗粒为400目全通过料,研磨至中位粒径为D50=1.7m,用英国马尔文仪器测试,介质为水,介质温度≤60℃,料:球:水比例为l:3:0.8以ZTC球、TZP球和国内质量较好的Al:球为对比依据,结果如表3。由表3可以看出,ZTC球的性能价格最优,经济性能最好。

(1)本工艺用Y-TZP作为基础相并采用已经成功的纳米粉体制作工艺,复合AIO和莫来石,成功制备了纳米氧化锆复相陶瓷ZTC。

(2)所制作的ZTC材料,成功保留TZP材料优良的室温耐磨性,同时又避免了在水热蒸汽下温度高于60℃以上,TZP材料较易水解老化的问题,使材料的应用领域得到扩展。

(3)通过TZP和AlO 磨介相比,其性能价格比最优,即铝球的价格、锆球的质量,为非金属矿行业制作超细粉体材料提供了一条新思路。