当前位置:

篮式砂磨机在陶瓷制浆中的研磨分析

1)研磨初期,物料粒径急剧减小,但随着研磨的不断进行,物料粒径下降的速度则有不断减缓的趋势.

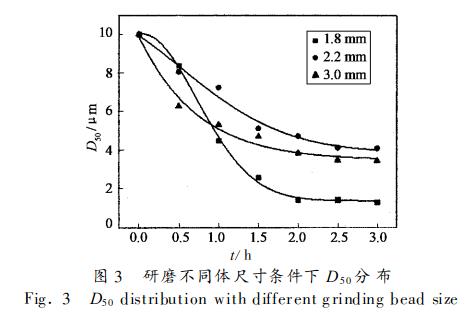

2)研磨粒径较大的物料时,用粒径较大的研磨体效果较好,而研磨粒径较小的物料时,用粒径较小的研磨体效果较好.根据物料的粒径选择合适尺寸的研磨体,是提高研磨效率的有效方法.

2)研磨粒径较大的物料时,用粒径较大的研磨体效果较好,而研磨粒径较小的物料时,用粒径较小的研磨体效果较好.根据物料的粒径选择合适尺寸的研磨体,是提高研磨效率的有效方法.

针对中国工业陶瓷企业大多采用经过了粗选、粉磨等加工处理后的陶瓷原料,陶瓷制浆工艺由原来的粉磨为主的工艺转到了以分散为主的工艺的特征,提出了以篮式砂磨机为主体设备的陶瓷制浆方案.本文用SMA-0.75型实验室用篮式砂磨机进行了大量的α-Al2O3粉末的研磨工艺实验,用激光粒度分析仪、环境扫描电子显微镜表征了所研磨物料的粒度分布、形貌特征,从理论上分析了篮式砂磨机制备陶瓷浆料(α-Al2O3浆)过程中原料粒度分布与研磨时间、研磨体尺寸、研磨速度间的关系,获得了用篮式砂磨机研磨陶瓷原料的理想工艺条件,当采用直径为2.2mmZrO2研磨珠,研磨转速为2500±10rpm,α-Al2O3粉末颗粒粒径下降效率最明显,物料研磨1h后,D50粒径达到1μm.

2 结果与讨论

用篮式砂磨机研磨的 α-Al2 O3 的粒径分布情况 可以近似用式(1)表达 :

D t =D +[D 0 -D ] e-t/τc . (1) 式中 :D(t)为颗粒在 t 时刻直径 ;D(0)为颗粒初始直径(t=0);D(∞)为研磨后的极限颗粒直径 ;τc为 颗粒尺寸达到稳定的时间常数 .

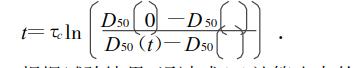

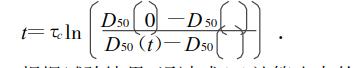

搅拌磨研磨的物料粒径也具有类似的关系 ,C . Varinot[ 5] 在搅 拌磨中 用直径 为 Υ0 .4 ~ 0 .6 m m 、 Υ1 .25 ~ 1 .6 mm 的 ZrO2 珠研磨炭黑 ,其 D50 分布也 具有类似的规律 .由式(1)知 ,只要确定了颗粒初始 直径 D50 (0)及要达到的目标直径(研磨后的直径) D50(∞),就可估算所需的研磨时间 .若以 D50 (t)作 为某一个时刻的粒径 ,则有 :

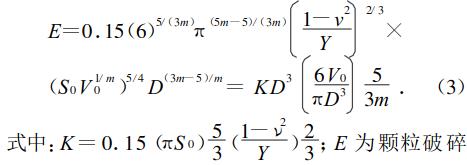

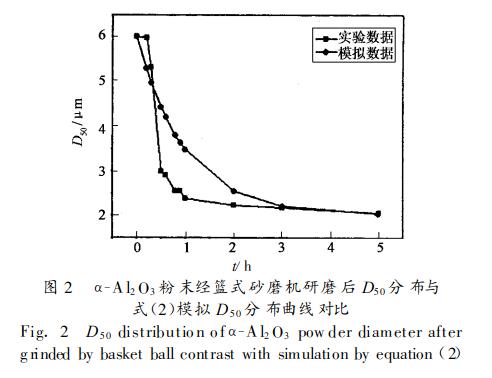

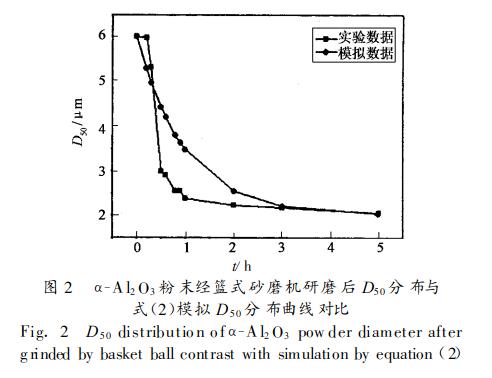

. (2) 根据试验结果 ,通过式(2)计算出来的曲线可以

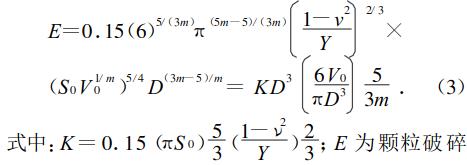

较好地拟合篮式砂磨机研磨后物料的粒径(D50 )分 布情况(图 2).像 α-Al2 O3 这样的脆性材料 ,断裂往 往是裂纹扩展的结果 ,颗粒破碎能量与裂纹型式 、颗 粒粒径以及颗粒的几 何形状等因素有关 .Y .Kan-da[6] 提出了颗粒粒径 D 与破碎能量 E 的关系式 :

能,J;Ρ为被破碎物质密度,kg/dm3;m为韦伯分布均匀系数;ν为泊松比;Y为原料颗粒杨氏模量与泊松比;S0为单位体积球的体压强度,Pa;V0为单位球体积;D为颗粒粒径.

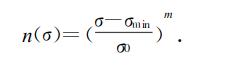

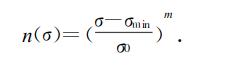

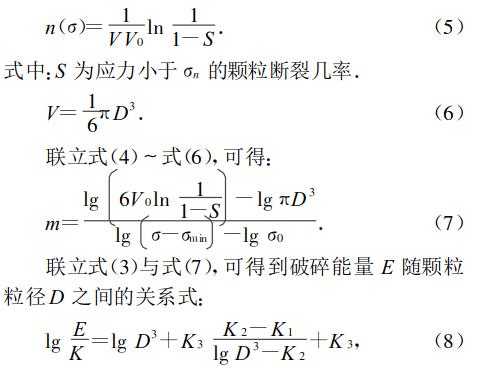

假设研磨篮内所有的 α-Al2 O3 颗粒具有相同的 断裂几率 ,式(3)中 ,韦伯分布均匀系数 m 可以用式 (4)获得 :

式中 :n(σ)为韦伯分布函数 ;σ为作用应力 ;σmin 为最小断裂强度 ;σ0 为经验常数 .

制浆是陶瓷生产的重要环节,浆料的质量及制浆工效关系到企业的生产.现有的以球磨机为主体的陶瓷制浆系统,是针对粗加工或未加工的天然原料设计的.现在工业陶瓷企业中,所用的原料都已经过了加工,制浆的过程已由原来的粉磨为主,转变为以混合为主.因此,设计新的制浆工艺,寻找、研发新的设备,对提高陶瓷制浆的工效及提高陶瓷的生产效率具有重要的意义.

针对研磨效果,可从两个方面入手提高其工效:一是增大研磨体的动能;二是提高物料间及物料与研磨体间的有效碰撞.而以上两个方面,对物料的混合也同样重要.

提高研磨体的运动速度是提高其动能及有效碰撞的最好方式.球磨机在正常运行过程中,研磨体随筒体的旋转而上升到一定高度后,因其自重而以近抛物线轨迹落下,冲击物料,实现其研磨作用[1].要实现球磨机的研磨体对物料的最大冲击动能,就要求研磨体具有最佳的降落高度.若球磨机转速太高,研磨体将随筒体一起旋转,会减小冲击研磨作用;而球磨机转速过低,则物料与研磨体都只在球磨机筒体底部滚动,动能及有效碰撞都很低,也不利于提高研磨效率.这一特点使以球磨机为主的制浆系统存在如下问题:一是运行效率低,有效功仅占1%~2%;二是研磨过程中,磨损的研磨体、内衬会进入到浆料,造成浆料成分波动,从而影响产品质量;三是虽然日常维护简单,但更换内衬耗时长、添加研磨体的规律性差;四是运行噪声大,工作条件差[1].寻找更好的装备来替代球磨机,以提高制浆工效、降低能耗,提高料浆及产品的质量,尤为必要[2-4].

篮式砂磨机最初是一种应用于涂料工业的高效研磨分散设备,其机头上固定着一个篮子,里面装填了研磨体.工作时,研磨篮浸没在浆料中,研磨篮内的搅拌棒高速运动,产生强大吸力,将浆料吸入装有研磨体的篮子内进行分散、研磨.在离心力的作用下,分散盘将篮内的物料甩出篮子,形成高效率的循环研磨.

笔者研究了篮式砂磨机制备陶瓷浆料的研磨工艺,分析不同研磨时间、研磨体尺寸以及研磨转速对研磨效率的影响,总结了篮式砂磨机研磨的影响因素及相应的规律,提出了应用其制浆的最优研磨工况条件.

1 实验过程

针对研磨效果,可从两个方面入手提高其工效:一是增大研磨体的动能;二是提高物料间及物料与研磨体间的有效碰撞.而以上两个方面,对物料的混合也同样重要.

提高研磨体的运动速度是提高其动能及有效碰撞的最好方式.球磨机在正常运行过程中,研磨体随筒体的旋转而上升到一定高度后,因其自重而以近抛物线轨迹落下,冲击物料,实现其研磨作用[1].要实现球磨机的研磨体对物料的最大冲击动能,就要求研磨体具有最佳的降落高度.若球磨机转速太高,研磨体将随筒体一起旋转,会减小冲击研磨作用;而球磨机转速过低,则物料与研磨体都只在球磨机筒体底部滚动,动能及有效碰撞都很低,也不利于提高研磨效率.这一特点使以球磨机为主的制浆系统存在如下问题:一是运行效率低,有效功仅占1%~2%;二是研磨过程中,磨损的研磨体、内衬会进入到浆料,造成浆料成分波动,从而影响产品质量;三是虽然日常维护简单,但更换内衬耗时长、添加研磨体的规律性差;四是运行噪声大,工作条件差[1].寻找更好的装备来替代球磨机,以提高制浆工效、降低能耗,提高料浆及产品的质量,尤为必要[2-4].

篮式砂磨机最初是一种应用于涂料工业的高效研磨分散设备,其机头上固定着一个篮子,里面装填了研磨体.工作时,研磨篮浸没在浆料中,研磨篮内的搅拌棒高速运动,产生强大吸力,将浆料吸入装有研磨体的篮子内进行分散、研磨.在离心力的作用下,分散盘将篮内的物料甩出篮子,形成高效率的循环研磨.

笔者研究了篮式砂磨机制备陶瓷浆料的研磨工艺,分析不同研磨时间、研磨体尺寸以及研磨转速对研磨效率的影响,总结了篮式砂磨机研磨的影响因素及相应的规律,提出了应用其制浆的最优研磨工况条件.

1 实验过程

研磨物料:煅烧工业氧化铝(α-Al2O3)粉末.研磨设备:SMA-0.75型篮式砂磨机.

研磨体:直径分别为Υ1.8mm,Υ2.2mm,Υ3.0mm的氧化锆珠.

检测设备:quanta200环境扫描电子显微镜(FEI);D5000型X射线衍射仪(Siemens);JL-1177型全自动激光粒度分析测试仪(

工艺过程:称取2.0kg煅烧工业氧化铝粉末,置入3L的不锈钢罐中,加水,化浆,再用篮式砂磨机研磨.然后测量物料颗粒粒度,观察研磨前后物料的形貌变化.通过考察研磨体粒径、转速、研磨时间与所研磨物料粒度变化情况,分析研磨的效率.

2.1 研磨时间对颗粒粒径分布的影响

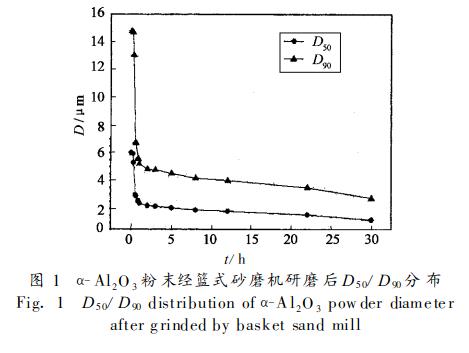

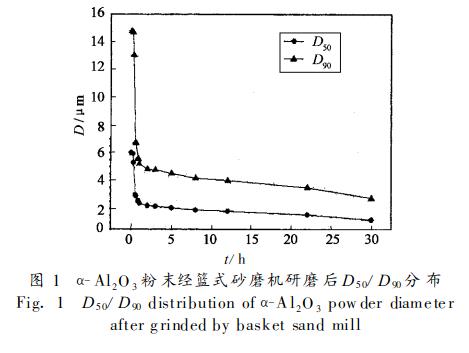

篮式砂磨机是高效研磨分散设备,研磨初期研磨效率尤为突出.大量的研磨试验表明,研磨初期都可使颗粒粒度迅速减小.例如,以Υ2.2mm的ZrO2珠为研磨体,在转速2050±10rpm条件下,所研磨的α-Al2O3粒度在较短的时间内就可迅速下降(图1),之后下降幅度就较为缓慢了.最后D50趋向稳定于1~2μm,D90则稳定在4~5μm.被研磨的物料的粒径越粗,这种现象越明显.据此,可以确定篮式砂磨机的合理研磨时间.

一般来说,颗粒存在一些裂纹,并且当受到外力作用时,这些裂纹和缺陷就会因应力集中而产生扩张,而当外力一旦消除,由于剩余价键力及范德华力的作用,微裂纹会自然愈合.经过多次外力作用,并且当应力达到一定程度时,微裂纹逐渐扩大,颗粒被破碎成更小的颗粒,粒径不断减小.

用篮式砂磨机研磨的 α-Al2 O3 的粒径分布情况 可以近似用式(1)表达 :

D t =D +[D 0 -D ] e-t/τc . (1) 式中 :D(t)为颗粒在 t 时刻直径 ;D(0)为颗粒初始直径(t=0);D(∞)为研磨后的极限颗粒直径 ;τc为 颗粒尺寸达到稳定的时间常数 .

搅拌磨研磨的物料粒径也具有类似的关系 ,C . Varinot[ 5] 在搅 拌磨中 用直径 为 Υ0 .4 ~ 0 .6 m m 、 Υ1 .25 ~ 1 .6 mm 的 ZrO2 珠研磨炭黑 ,其 D50 分布也 具有类似的规律 .由式(1)知 ,只要确定了颗粒初始 直径 D50 (0)及要达到的目标直径(研磨后的直径) D50(∞),就可估算所需的研磨时间 .若以 D50 (t)作 为某一个时刻的粒径 ,则有 :

. (2) 根据试验结果 ,通过式(2)计算出来的曲线可以

较好地拟合篮式砂磨机研磨后物料的粒径(D50 )分 布情况(图 2).像 α-Al2 O3 这样的脆性材料 ,断裂往 往是裂纹扩展的结果 ,颗粒破碎能量与裂纹型式 、颗 粒粒径以及颗粒的几 何形状等因素有关 .Y .Kan-da[6] 提出了颗粒粒径 D 与破碎能量 E 的关系式 :

能,J;Ρ为被破碎物质密度,kg/dm3;m为韦伯分布均匀系数;ν为泊松比;Y为原料颗粒杨氏模量与泊松比;S0为单位体积球的体压强度,Pa;V0为单位球体积;D为颗粒粒径.

假设研磨篮内所有的 α-Al2 O3 颗粒具有相同的 断裂几率 ,式(3)中 ,韦伯分布均匀系数 m 可以用式 (4)获得 :

式中 :n(σ)为韦伯分布函数 ;σ为作用应力 ;σmin 为最小断裂强度 ;σ0 为经验常数 .

研磨过程中,随着研磨时间的延长,颗粒粒径逐渐减小,材料分布越均匀,材料的强度分散性越小,m越大,所需的破碎能量E逐渐增大.在某一时间,篮式砂磨机输入的破碎能量,达到式(8)所描述的颗粒粒径时,物料的粒径就会趋于稳定.

2.2 研磨体粒径对研磨的影响

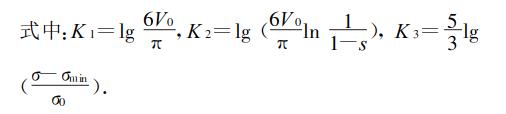

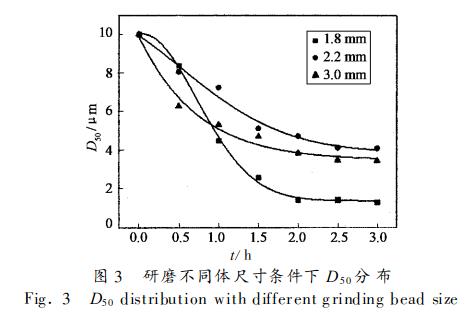

采用不同粒径的研磨体,所获得的研磨效果不同.例如,分别用直径为Υ1.8mm,Υ2.2mm和Υ3.0mm的ZrO2珠研磨α-Al2O3,得到了如图3所示的D50变化曲线.

研磨初始阶段(t <0 .5 h),以直径为 3 .0 mm 的 ZrO2 珠作研磨体 ,所得到的 α-Al2 O3 的 D50 曲线的斜 率大 ,即其粒径减小幅度大 ,而用直径为 1 .8 mm 的 ZrO2 珠作研磨体 ,所得到的 α-Al2 O3 的 D50 曲线斜率 小 ,也即物料粒径 下降幅度 较小(表 1).在 研磨初 期 ,由于物料初始粒径较大 ,大直径研磨体具有较大 的研磨动能 ,有利于研磨 .在随后的研磨阶段(0 .5 h 晶体或质点的界面发生转变为从晶体或质点内部发 生 ,表面能增加 ,于是就变得难于粉碎 ,所需的破碎 功也越来越大 .表面积大的研磨体能显著提高物料 颗粒与研磨体间的有效接触面积 ,使物料颗粒与研 磨体之间的有效碰撞次数增加 ,有效碰撞增加 ,获得 的破碎功也越多 ,有利于此阶段的研磨 ,因而其研磨 效果也更好 .要达到更小的研磨细度 ,应随着研磨的 不断进行 ,更换粒径更小的研磨体 .

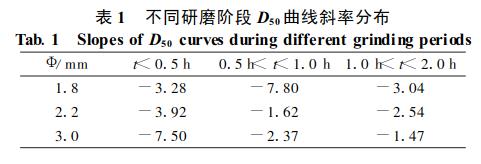

表 1 不同研磨阶段 D50 曲线斜率分布

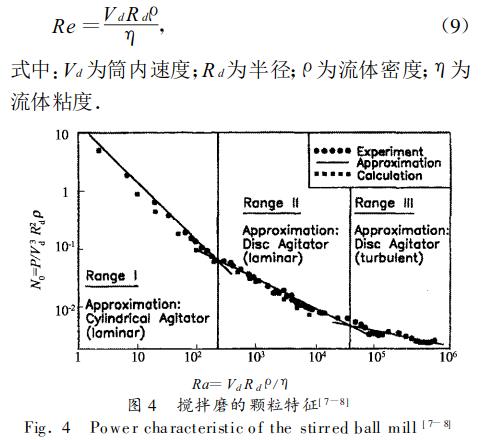

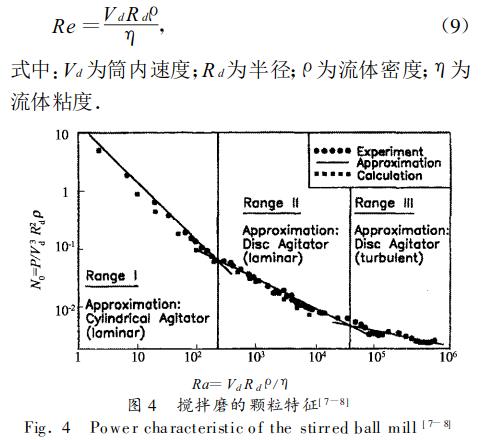

随着研磨过程的不断进行 ,物料粒度不断减小 , 物料的表面积也不断增大 ,因而浆料的粘度常出现 不断增大的趋势 .L .Blecher[ 7 -8] 分析过球磨机研磨 筒内的流体类型 ,并用数值计算方法得到了研磨筒 内不同区域的流体类型及特定能量分布(图 4).篮 式砂磨机也具有类似的规律 ,可通过式(9)求出物料 经篮式砂磨机研磨后的雷诺准数 :

物料颗粒逐渐变小时 ,雷诺准数开始处于第 Ⅱ 阶段 ,此时 ,要具有更好的研磨工效 ,需要有更强的 研磨作用 ,用小粒径研磨体研磨的效果比大粒径研 磨体研磨的效果好 .研磨不同粒径范围的物料 ,需要用不同粒径范围的研磨体 .生产中 ,可采用适宜的研 磨体级配 ,或采用多机多级串联的研磨生产线设计 , 才可提高研磨效率 .

2.3 主轴转速对研磨的影响

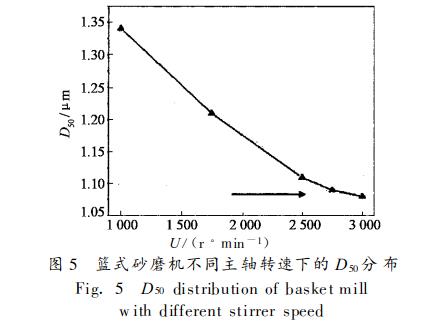

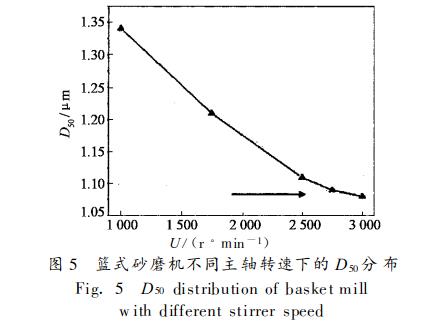

不同的主轴转速 ,所对应的研磨效果不同 .搅拌

器外缘线速度不同 ,搅拌器传递到研磨体上的能量 也不同 .随着篮式砂磨机转速 增大 ,物 料的粒径减 小 ,当转速增大到 2 500 ±10 r/min 时 ,曲线的斜率 非常小(图 5).

Varinot C[ 5] 总结了物料用搅拌磨 研磨在不同 转速下 D50 变化趋势 ,随着研磨转速增大 ,其研磨效 率逐渐增大 ,与笔者获得的颗粒粒径变化趋势一致 .

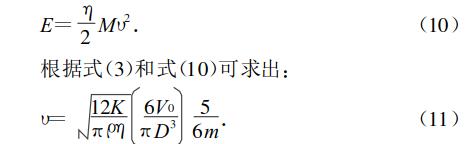

假设颗粒在与研磨体冲击碰撞过程中所获得的动能 完全转化为破碎能 ,此时颗粒所获得的动能 E 为 :

式中 :η为能量应用效率 ;M 为颗粒质量 ,kg ;υ为颗 粒的碰撞速度 ,m/s .

由式(11)可知 ,随着研磨时间延长 ,物料粒径不 断减小 ,初始裂纹长度变小 ,破碎所需的研磨转速不 断增大 .随着主轴速度的增加 ,研磨筒内研磨体的运 动加剧 ,使得研磨体对物料的研磨 、冲击作用加强 , 同时也使得在单位时间内 ,研磨体对物料颗粒的有 效碰撞次数明显增加 ,可得到更细的产品 .过高的转 速会使得搅拌器 、物料颗粒 、研磨体以及研磨篮壁之 间的碰撞加剧 ,搅拌器提供的一部分动能转化为热 能 ,使得物料颗粒获得的破碎功减小 ,研磨效果开始 下降 .因此 ,在生产过程中 ,篮式砂磨机的主轴转速 不宜过高 ,应当使机器运行于一个优化的工作转速 下 ,获得最佳研磨效果 .

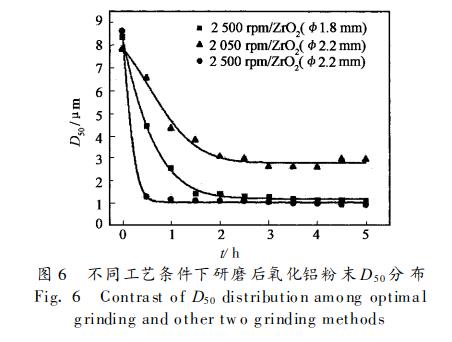

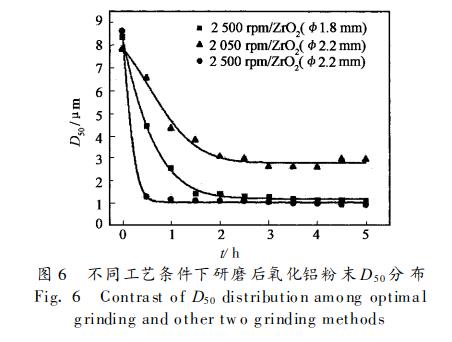

3 研磨条件优化

根据以上分析 ,研磨体直径以及主轴转速对研 磨结果有很大影响 ,笔者研究了不同研磨条件下的 对比实验 ,得到篮式砂磨机研磨 α-A l2 O3 粉末的最 佳工艺条 件为 :直 径 2 .2 m m ZrO2 研磨 珠 ,转 速 2 500 ±10 r/min ,物料研磨时间 1 h .此时 ,α-Al2 O3 粉末的 D50 粒径基本达到 1 μm ,之后颗粒粒径基本 不发生变化 ,快速实现了研磨要求(图 6).

用环境扫描电子显微镜观察不同研磨时间样品 形貌 FEI 图(图 7),从图 7 可看到 :研磨前 α-Al2 O3 颗粒团聚严 重 ,颗 粒粒径 大部分 处于 10 μm 左 右 (图 7(a)).经研磨 0 .5 h 后 α-Al2 O3 粉末粒径明显 下降 ,且分散比较均匀 ,破除了团聚现象 ,颗粒粒径 处于 2 ~ 3 μm(图 7(b)).经研磨 1 h 后 ,颗粒粒径继

续减小 ,但减小 幅度不大 , 颗粒粒径 约 1 μm (图 7 (c)).经研磨 2 h 后 ,颗粒粒径基本没有变化 ,颗粒 粒 径分 布 更 加 均 匀 , 物 料 的 颗 粒 更趋 向 于 球 型 (图 7(d)).

4 结 论

1)研磨初期,物料粒径急剧减小,但随着研磨的不断进行,物料粒径下降的速度则有不断减缓的趋势.

2)研磨粒径较大的物料时,用粒径较大的研磨体效果较好,而研磨粒径较小的物料时,用粒径较小的研磨体效果较好.根据物料的粒径选择合适尺寸的研磨体,是提高研磨效率的有效方法.

3)研磨体所获得的速度越大,所具有的动能就越高,就越有利于研磨物料.但研磨体的速度过高,相互间的碰撞也会加剧,既会增大研磨体的磨损,也会将机械能转化成热能,从而影响研磨的工效.

研磨初始阶段(t <0 .5 h),以直径为 3 .0 mm 的 ZrO2 珠作研磨体 ,所得到的 α-Al2 O3 的 D50 曲线的斜 率大 ,即其粒径减小幅度大 ,而用直径为 1 .8 mm 的 ZrO2 珠作研磨体 ,所得到的 α-Al2 O3 的 D50 曲线斜率 小 ,也即物料粒径 下降幅度 较小(表 1).在 研磨初 期 ,由于物料初始粒径较大 ,大直径研磨体具有较大 的研磨动能 ,有利于研磨 .在随后的研磨阶段(0 .5 h

表 1 不同研磨阶段 D50 曲线斜率分布

随着研磨过程的不断进行 ,物料粒度不断减小 , 物料的表面积也不断增大 ,因而浆料的粘度常出现 不断增大的趋势 .L .Blecher[ 7 -8] 分析过球磨机研磨 筒内的流体类型 ,并用数值计算方法得到了研磨筒 内不同区域的流体类型及特定能量分布(图 4).篮 式砂磨机也具有类似的规律 ,可通过式(9)求出物料 经篮式砂磨机研磨后的雷诺准数 :

物料颗粒逐渐变小时 ,雷诺准数开始处于第 Ⅱ 阶段 ,此时 ,要具有更好的研磨工效 ,需要有更强的 研磨作用 ,用小粒径研磨体研磨的效果比大粒径研 磨体研磨的效果好 .研磨不同粒径范围的物料 ,需要用不同粒径范围的研磨体 .生产中 ,可采用适宜的研 磨体级配 ,或采用多机多级串联的研磨生产线设计 , 才可提高研磨效率 .

2.3 主轴转速对研磨的影响

不同的主轴转速 ,所对应的研磨效果不同 .搅拌

器外缘线速度不同 ,搅拌器传递到研磨体上的能量 也不同 .随着篮式砂磨机转速 增大 ,物 料的粒径减 小 ,当转速增大到 2 500 ±10 r/min 时 ,曲线的斜率 非常小(图 5).

Varinot C[ 5] 总结了物料用搅拌磨 研磨在不同 转速下 D50 变化趋势 ,随着研磨转速增大 ,其研磨效 率逐渐增大 ,与笔者获得的颗粒粒径变化趋势一致 .

假设颗粒在与研磨体冲击碰撞过程中所获得的动能 完全转化为破碎能 ,此时颗粒所获得的动能 E 为 :

式中 :η为能量应用效率 ;M 为颗粒质量 ,kg ;υ为颗 粒的碰撞速度 ,m/s .

由式(11)可知 ,随着研磨时间延长 ,物料粒径不 断减小 ,初始裂纹长度变小 ,破碎所需的研磨转速不 断增大 .随着主轴速度的增加 ,研磨筒内研磨体的运 动加剧 ,使得研磨体对物料的研磨 、冲击作用加强 , 同时也使得在单位时间内 ,研磨体对物料颗粒的有 效碰撞次数明显增加 ,可得到更细的产品 .过高的转 速会使得搅拌器 、物料颗粒 、研磨体以及研磨篮壁之 间的碰撞加剧 ,搅拌器提供的一部分动能转化为热 能 ,使得物料颗粒获得的破碎功减小 ,研磨效果开始 下降 .因此 ,在生产过程中 ,篮式砂磨机的主轴转速 不宜过高 ,应当使机器运行于一个优化的工作转速 下 ,获得最佳研磨效果 .

3 研磨条件优化

根据以上分析 ,研磨体直径以及主轴转速对研 磨结果有很大影响 ,笔者研究了不同研磨条件下的 对比实验 ,得到篮式砂磨机研磨 α-A l2 O3 粉末的最 佳工艺条 件为 :直 径 2 .2 m m ZrO2 研磨 珠 ,转 速 2 500 ±10 r/min ,物料研磨时间 1 h .此时 ,α-Al2 O3 粉末的 D50 粒径基本达到 1 μm ,之后颗粒粒径基本 不发生变化 ,快速实现了研磨要求(图 6).

用环境扫描电子显微镜观察不同研磨时间样品 形貌 FEI 图(图 7),从图 7 可看到 :研磨前 α-Al2 O3 颗粒团聚严 重 ,颗 粒粒径 大部分 处于 10 μm 左 右 (图 7(a)).经研磨 0 .5 h 后 α-Al2 O3 粉末粒径明显 下降 ,且分散比较均匀 ,破除了团聚现象 ,颗粒粒径 处于 2 ~ 3 μm(图 7(b)).经研磨 1 h 后 ,颗粒粒径继

续减小 ,但减小 幅度不大 , 颗粒粒径 约 1 μm (图 7 (c)).经研磨 2 h 后 ,颗粒粒径基本没有变化 ,颗粒 粒 径分 布 更 加 均 匀 , 物 料 的 颗 粒 更趋 向 于 球 型 (图 7(d)).

4 结 论

1)研磨初期,物料粒径急剧减小,但随着研磨的不断进行,物料粒径下降的速度则有不断减缓的趋势.

2)研磨粒径较大的物料时,用粒径较大的研磨体效果较好,而研磨粒径较小的物料时,用粒径较小的研磨体效果较好.根据物料的粒径选择合适尺寸的研磨体,是提高研磨效率的有效方法.

3)研磨体所获得的速度越大,所具有的动能就越高,就越有利于研磨物料.但研磨体的速度过高,相互间的碰撞也会加剧,既会增大研磨体的磨损,也会将机械能转化成热能,从而影响研磨的工效.