当前位置:

铝碳酸镁是治疗胃病的有效药物,其纳米颗粒悬浮液抗酸效果更好,起效速度更快。本文选择了六偏磷酸钠为分散剂,利用湿法研磨机,考察了分散剂用量、研磨转速、铝碳酸镁含量、研磨时间等参数对颗粒粒度分布的影响规律,获得了最佳的工艺操作条件为:研磨转速3000r/min,研磨时间为105分钟,主药体积分数2%,分散剂为固含量质量分数的1.5%时,成功得到粒径D10(76.4nm)、D50(161nm)、D90(352nm)的铝碳酸镁纳米悬浮液。制酸力实验结果证明纳米铝碳酸镁悬浮液比微米级悬浮液在盐酸中的溶出速率快5倍以上。

湿法研磨制备药物纳米晶体是一个较为复杂的制药工艺过程,研磨机中通常预先填充50%~75%(体积分数)的赛诺氧化锆珠,氧化锆珠的尺寸范围通常在0.1~4mm之间。在溶液中高速运动的研磨介质与API颗粒相互挤压碰撞,研磨介质施加的应力集中在API颗粒上,导致颗粒产生裂纹扩展断裂,进而颗粒发生破碎变小,研究发现,在纳米湿法研磨中,颗粒破碎率随施加在颗粒上的应力增加而增加,并随颗粒强度的增加而降低。

在高达几千转每分钟的转速条件下,产生的离心加速度将是重力加速度的700倍,此时研磨介质具有了很高的能量密度,能有效的破碎API颗粒,因此湿法研磨效率很高。然而当颗粒尺寸破碎到纳米级后,破碎的细颗粒容易发生聚团和再结晶现象,甚至会出现晶型转换,导致颗粒的粒度分布难以精准控制,产品质量批间差异很大,实际中经常发现颗粒粒度研磨到500~600nm后就不再改变,难以获得200nm以下的颗粒产品。

一些研究发现,通过加入空间稳定剂、表面活性剂等添加剂,采用多级纳米湿研磨机研磨制备了纳米尺寸的API颗粒。研磨时间的影响研究中发现,研磨时间会影响悬浮液颗粒的粒度大小,然而研磨时间越长,所需能量就越大。实验研究了模型物悬浮液颗粒粒径随研磨时间变化的规律,实验条件为:铝碳酸镁悬浮液初始固体质量分数为2%,分散剂加入质量为铝碳酸镁质量的1.5%,研磨机转速为3000r/min,间歇取样分析悬浮液的粒度分布。

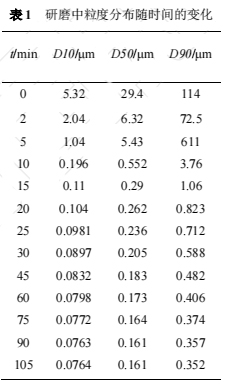

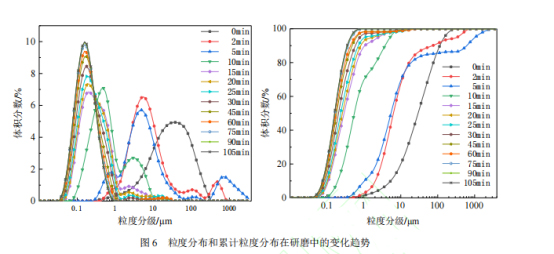

图6和表1给出了研究实验条件下悬浮液药物颗粒平均粒度随时间变化的趋势,发现在研磨开始的10分钟内,悬浮液中API颗粒的粒度大小随研磨时间的变化速度非常快,研磨15分钟后,API颗粒粒度减小的速度变慢,粒度分布图明显出现曲线叠加的情况。图6也给出了不同研磨时间取样样品的累计粒度分布结果,可以发现随研磨时间的增加粒度变化趋势逐渐减小。

分析表1发现,平均粒度为29.4μm的API原料在研磨15min后平均粒度就达到的D500.29μm、D901.06μm。研磨20min后可以观察到颗粒粒度变小的速度变慢,研磨90min之后颗粒粒度基本不再发生变化,悬浮液颗粒粒度:D10为0.0763μm,D50为0.161μm,D90为0.357μm。考虑到降低能量和设备损耗,研磨终点时间可以选择20-90min之间。