当前位置:

锂离子电池硅碳负极材料研究进展

硅基材料作为锂离子电池负极具有容量高、来源广泛以及环境友好等优势,有望替代目前应用广泛的石墨负极成为下一代锂离子电池的主要负极材料。硅和碳复合构成的锂离子电池复合负极,不但解决了充放电过程中硅体积效应大和碳容量低的问题,而且综合了碳循环性好和硅容量高的特点。从材料选择、结构设计以及电极优化方面简要介绍了硅/碳复合材料的最新研究进展,并对硅碳复合负极未来发展方向进行了展望.

硅基材料作为锂离子电池负极具有容量高、来源广泛以及环境友好等优势,有望替代目前应用广泛的石墨负极成为下一代锂离子电池的主要负极材料。硅和碳复合构成的锂离子电池复合负极,不但解决了充放电过程中硅体积效应大和碳容量低的问题,而且综合了碳循环性好和硅容量高的特点。从材料选择、结构设计以及电极优化方面简要介绍了硅/碳复合材料的最新研究进展,并对硅碳复合负极未来发展方向进行了展望.

硅在常温下可与锂合金化,生成 Li15Si4 相,理论比容量高达3 572 mA·h/g,远高于商业化石墨理论比容量(372 mA·h/g),在地壳元素中储量丰富(26.4%,第2 位),成本低、环境友好,因而硅负极材料一直备受科研人员关注,是最具潜力的下一代锂离子电池负极材料之一。

然而,硅在充放电过程中存在严重的体积膨胀(~300%),巨大的体积效应及较低的电导率限制了硅负极技术的商业化应用。为克服这些缺陷,研究者进行了大量的尝试,采用复合化技术,利用“缓冲骨架”补偿材料膨胀。碳质负极材料在充放电过程中体积变化较小,具有较好的循环稳定性能,而且碳质负极材料本身是离子与电子的混合导体;另外,硅与碳化学性质相近,二者能紧密结合,因此碳常用作与硅复合的首选基质。在Si/C 复合体系中,Si颗粒作为活性物质,提供储锂容量;C 既能缓冲充放电过程中硅负极的体积变化,又能改善Si 质材料的导电性,还能避免Si 颗粒在充放电循环中发生团聚。因此Si/C 复合材料综合了二者的优点,表现出高比容量和较长循环寿命,有望代替石墨成为新一代锂离子电池负极材料[1]。近年来,硅碳负极材料相关技术发展迅速,迄今已有少量产品实现

实用化,日本日立集团Maxell 公司已开发出一种以“SiO-C”材料为负极的新式锂电池,并成功地应用到诸如智能手机等商业化产品中。然而,硅碳负极锂离子电池距离真正大规模商业化应用仍有大

量科学问题亟需解决。

本文从材料选择、结构设计以及电极优化等方面综述了硅/碳复合材料近年来的研究进展,并对硅碳材料的发展趋势作了初步展望,以期为进一步研究高性能锂离子电池负极用硅碳复合材料提供借鉴。

1 硅碳复合材料结构设计

从硅碳复合材料的结构出发,可将目前研究的硅碳复合材料分为包覆结构和嵌入结构。

1.1 包覆结构

包覆结构是在活性物质硅表面包覆碳层,缓解硅的体积效应,增强其导电性。根据包覆结构和硅颗粒形貌,包覆结构可分为核壳型、蛋黄-壳型以及多孔型。

1.1.1 核壳型核壳型硅/碳复合材料是以硅颗

粒为核,在核外表面均匀包覆一层碳层。碳层的存在不仅有利于增加硅的电导率,缓冲硅在脱嵌锂过程中的部分体积效应,还可以最大限度降低硅表面与电解液的直接接触,进而缓解电解液分解,使整个电极的循环性能得到提高。

Zhang 等[2]采用乳液聚合法在硅纳米颗粒表面包覆聚丙烯腈(PAN),经800 ℃热处理得到硅碳核壳结构复合材料(Si@C)。无定形碳层抑制了充放电过程中硅颗粒的团聚,Si@C 在循环20 次后容量维持在初始容量的50%左右。相比之下,硅纳米颗粒在循环20 次后容量衰减严重。

Hwa 等[3]以聚乙烯醇(PVA)为碳源,采用惰性气氛下高温热解法对硅纳米颗粒进行碳包覆,得到碳壳层厚度为5~10 nm 厚的硅碳复合材料。采用硅纳米颗粒可以降低硅的绝对体积效应,减弱材料内部应力,碳包覆则进一步缓冲了硅内核的膨胀,该复合材料在100 mA/g 电流下循环50 次后比容量仍可达1 800 mA·h/g,展现出优异的循环稳定性,而纯纳米Si 和碳包覆微米硅(4 μm)容量则衰减至不足200 mA·h/g。

Xu 等[4]通过高温热解聚偏氟乙烯(PVDF)得到核壳型硅碳复合材料,其碳层厚度为20~30 nm;该硅碳复合材料电极在0.02~1.5 V 电压范围内,50 mA/g电流条件下的首次可逆比容量为1 328.8 mA·h/g,循环30 次后容量保持在1 290 mA·h/g,容量保持率达97%。

核壳型硅/碳复合材料中,不同热解碳源材料的选择对复合体系中硅-碳嵌锂基质界面的影响也不尽相同。Liu 等[5]对比分析了以聚环氧乙烯(PEO)、聚氯乙烯(PVC)、聚乙烯(PE)、氯化聚乙烯(CPE)和PVDF 为热解碳源的硅基核壳型负极材料,发现:由于含氟材料对硅的刻蚀作用,部分F 可嵌入到Si—Si 键中,有效地强化了热解碳与硅内核的界面兼容性,相应的Si-PVDF 基活性材料也展现出更为优异的循环稳定。因此,当碳源有机前驱物中含有F 或Cl 元素时,有利于获得更稳定的硅碳界面,使材料的电化学性能更为优异。

总之,通过对硅材料进行碳包覆,构建核壳结构,有助于改善材料的循环稳定性。然而,当硅碳核壳结构中的热解碳无空隙地包覆在硅颗粒表面时,由于硅核锂化过程的体积效应太大,会导致整个核壳颗粒膨胀,甚至导致表面碳层发生破裂,复合材料结构坍塌,循环稳定性迅速下降。为解决这一问题,研究者从强化壳层机械性能方面入手,设计出了双壳层结构。

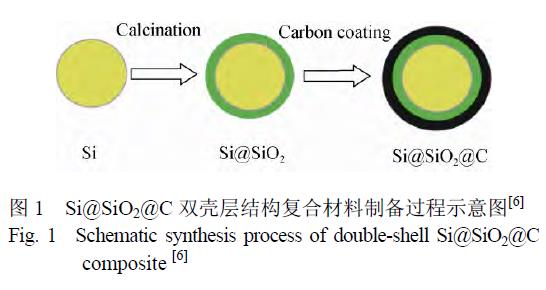

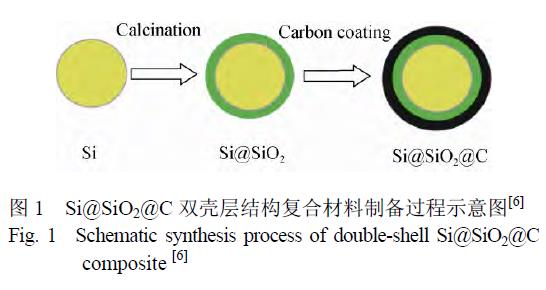

Tao 等[6]通过在硅纳米颗粒表面包覆SiO2 和热解碳,制备出具有双壳层结构的复合材料(Si@SiO2@C),见图1。与单壳层Si@C 相比,Si@SiO2@C 具有更高的容量保持率,在0.01~5 V 电压范围内循环100次后仍具有785 mA·h/g 的可逆容量。研究表明,中间层SiO2 作为缓冲相,可进一步减小循环过程产生的膨胀应力;同时,SiO2 层还可与扩散的Li+发生不可逆反应,生成Si 和Li4SiO4 合金,进一步保证了材料的可逆容量。

蛋黄–壳型蛋黄–壳结构是在核壳结构基础上,通过一定技术手段,在内核与外壳间引入空隙部分,进而形成的一种新型纳米多相复合材料。

蛋黄–壳型硅/碳复合材料呈现一种特殊的Si@void@C壳层的构型,不仅具有普通核壳结构的优势,而且它的空腔对于硅体积膨胀有容纳作用,可实现硅核更加自由的膨胀收缩,从而保证材料在充放电过程中整体结构的稳定性,有利于产生稳定的固态电解质(SEI)膜。

Zhou 等[7]采用溶胶–凝胶法在硅纳米颗粒表面

包覆一层SiO2 壳层,以蔗糖为碳源进行热解碳包覆,将SiO2 用HF 刻蚀后得到蛋黄–壳结构复合材料(Si@void@C) , 其中活性物质硅的质量分数为28.54%。相比于硅纳米颗粒和空心碳,Si@void@C具有更好的循环稳定性,首次比容量为813.9 mA·h/g,循环40 次后容量保持在500 mA·h/g。

Tao 等[8]采用相似的方法也制备出稳定的Si@void@C 复合材料,循环100 次后的比容量为780 mA·h/g。碳负载量的优化发现,复合材料中碳负载量为63%时的比容量(780 mA·h/g)高于碳负载量为72%时的比容量(690 mA·h/g)。这表明要实现Si@void@C 复合材料的最大容量,还需要对蛋黄–壳结构进行深入的优化设计。

Liu 等[9]以聚多巴胺为碳源合成出蛋黄–壳复合材料(Si@void@C)。在该结构中,硅内核和薄碳层之间预留了充足的空间,使硅在锂化膨胀时不破坏碳壳层,从而使复合材料表面能形成稳定的SEI 膜。这种Si@void@C 在0.1C 电流密度下,可逆容量高

达2 800 mA·h/g,循环1 000 次后有74%的容量保持率以及99.84 %的Coulomb 效率。近来,研究者将多壳层概念引入到硅碳蛋黄–壳结构设计中,以增强碳层的机械性能,提高材料抵抗硅体积膨胀应力的能力。

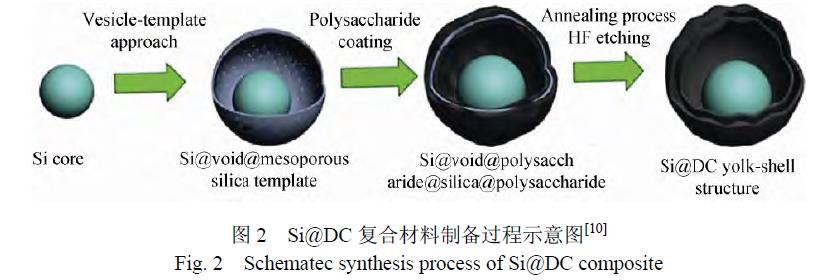

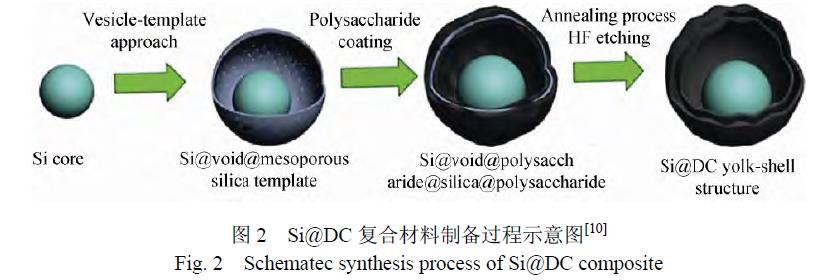

Sun 等[10]通过囊泡模板法制备出Si@void@SiO2材料,并在多孔SiO2 壳层内外侧涂覆多糖,在惰性气氛下高温热解得到Si@void@C@SiO2@C,经HF 刻蚀除去SiO2 后, 得到具有双壳层结构(Si@void@C@void@C) 的蛋黄– 壳型复合材料(Si@DC),见图2。双碳层的引入使材料具有更为优异的导电性能。在50 mA/g 电流密度下,Si@DC 在循环80 次后的放电比容量保持在943.8 mA·h/g,而硅/单壳层(Si@SC)和纯硅颗粒在循环80 次后容量则分别降低至719.8 和115.3 mA·h/g。

Yang 等[11]采用Stöber 法和热解法在硅纳米颗粒表依次包覆SiO2 层和碳层,经HF 选择性刻蚀,得到双壳层结构复合材料(Si@void@SiO2@void@C)。该材料展现出优异的循环稳定性,在460 mA/g 电流密度下循环430 次后,容量保持在956 mA·h/g,容量保持率高达83%,而Si@C 核壳材料在相同测试条件下,前10 次循环容量衰减明显,循环430次后容量不足200 mA·h/g。在此复合结构中,碳层能够提高导电性,SiO2 层增加了材料稳定性,空腔为硅内核的膨胀提供了缓冲空间。同时,SiO2 和碳双壳层阻隔了电解液和硅纳米颗粒,防止硅纳米颗粒与电解质发生不可逆反应,起到了了双层保障作用。

文献出自:

沈晓辉,范瑞娟,田占元,张大鹏,曹国林,邵 乐

(陕西煤业化工技术研究院有限责任公司,西安 710100)

硅在常温下可与锂合金化,生成 Li15Si4 相,理论比容量高达3 572 mA·h/g,远高于商业化石墨理论比容量(372 mA·h/g),在地壳元素中储量丰富(26.4%,第2 位),成本低、环境友好,因而硅负极材料一直备受科研人员关注,是最具潜力的下一代锂离子电池负极材料之一。

然而,硅在充放电过程中存在严重的体积膨胀(~300%),巨大的体积效应及较低的电导率限制了硅负极技术的商业化应用。为克服这些缺陷,研究者进行了大量的尝试,采用复合化技术,利用“缓冲骨架”补偿材料膨胀。碳质负极材料在充放电过程中体积变化较小,具有较好的循环稳定性能,而且碳质负极材料本身是离子与电子的混合导体;另外,硅与碳化学性质相近,二者能紧密结合,因此碳常用作与硅复合的首选基质。在Si/C 复合体系中,Si颗粒作为活性物质,提供储锂容量;C 既能缓冲充放电过程中硅负极的体积变化,又能改善Si 质材料的导电性,还能避免Si 颗粒在充放电循环中发生团聚。因此Si/C 复合材料综合了二者的优点,表现出高比容量和较长循环寿命,有望代替石墨成为新一代锂离子电池负极材料[1]。近年来,硅碳负极材料相关技术发展迅速,迄今已有少量产品实现

实用化,日本日立集团Maxell 公司已开发出一种以“SiO-C”材料为负极的新式锂电池,并成功地应用到诸如智能手机等商业化产品中。然而,硅碳负极锂离子电池距离真正大规模商业化应用仍有大

量科学问题亟需解决。

本文从材料选择、结构设计以及电极优化等方面综述了硅/碳复合材料近年来的研究进展,并对硅碳材料的发展趋势作了初步展望,以期为进一步研究高性能锂离子电池负极用硅碳复合材料提供借鉴。

1 硅碳复合材料结构设计

从硅碳复合材料的结构出发,可将目前研究的硅碳复合材料分为包覆结构和嵌入结构。

1.1 包覆结构

包覆结构是在活性物质硅表面包覆碳层,缓解硅的体积效应,增强其导电性。根据包覆结构和硅颗粒形貌,包覆结构可分为核壳型、蛋黄-壳型以及多孔型。

1.1.1 核壳型核壳型硅/碳复合材料是以硅颗

粒为核,在核外表面均匀包覆一层碳层。碳层的存在不仅有利于增加硅的电导率,缓冲硅在脱嵌锂过程中的部分体积效应,还可以最大限度降低硅表面与电解液的直接接触,进而缓解电解液分解,使整个电极的循环性能得到提高。

Zhang 等[2]采用乳液聚合法在硅纳米颗粒表面包覆聚丙烯腈(PAN),经800 ℃热处理得到硅碳核壳结构复合材料(Si@C)。无定形碳层抑制了充放电过程中硅颗粒的团聚,Si@C 在循环20 次后容量维持在初始容量的50%左右。相比之下,硅纳米颗粒在循环20 次后容量衰减严重。

Hwa 等[3]以聚乙烯醇(PVA)为碳源,采用惰性气氛下高温热解法对硅纳米颗粒进行碳包覆,得到碳壳层厚度为5~10 nm 厚的硅碳复合材料。采用硅纳米颗粒可以降低硅的绝对体积效应,减弱材料内部应力,碳包覆则进一步缓冲了硅内核的膨胀,该复合材料在100 mA/g 电流下循环50 次后比容量仍可达1 800 mA·h/g,展现出优异的循环稳定性,而纯纳米Si 和碳包覆微米硅(4 μm)容量则衰减至不足200 mA·h/g。

Xu 等[4]通过高温热解聚偏氟乙烯(PVDF)得到核壳型硅碳复合材料,其碳层厚度为20~30 nm;该硅碳复合材料电极在0.02~1.5 V 电压范围内,50 mA/g电流条件下的首次可逆比容量为1 328.8 mA·h/g,循环30 次后容量保持在1 290 mA·h/g,容量保持率达97%。

核壳型硅/碳复合材料中,不同热解碳源材料的选择对复合体系中硅-碳嵌锂基质界面的影响也不尽相同。Liu 等[5]对比分析了以聚环氧乙烯(PEO)、聚氯乙烯(PVC)、聚乙烯(PE)、氯化聚乙烯(CPE)和PVDF 为热解碳源的硅基核壳型负极材料,发现:由于含氟材料对硅的刻蚀作用,部分F 可嵌入到Si—Si 键中,有效地强化了热解碳与硅内核的界面兼容性,相应的Si-PVDF 基活性材料也展现出更为优异的循环稳定。因此,当碳源有机前驱物中含有F 或Cl 元素时,有利于获得更稳定的硅碳界面,使材料的电化学性能更为优异。

总之,通过对硅材料进行碳包覆,构建核壳结构,有助于改善材料的循环稳定性。然而,当硅碳核壳结构中的热解碳无空隙地包覆在硅颗粒表面时,由于硅核锂化过程的体积效应太大,会导致整个核壳颗粒膨胀,甚至导致表面碳层发生破裂,复合材料结构坍塌,循环稳定性迅速下降。为解决这一问题,研究者从强化壳层机械性能方面入手,设计出了双壳层结构。

Tao 等[6]通过在硅纳米颗粒表面包覆SiO2 和热解碳,制备出具有双壳层结构的复合材料(Si@SiO2@C),见图1。与单壳层Si@C 相比,Si@SiO2@C 具有更高的容量保持率,在0.01~5 V 电压范围内循环100次后仍具有785 mA·h/g 的可逆容量。研究表明,中间层SiO2 作为缓冲相,可进一步减小循环过程产生的膨胀应力;同时,SiO2 层还可与扩散的Li+发生不可逆反应,生成Si 和Li4SiO4 合金,进一步保证了材料的可逆容量。

蛋黄–壳型蛋黄–壳结构是在核壳结构基础上,通过一定技术手段,在内核与外壳间引入空隙部分,进而形成的一种新型纳米多相复合材料。

蛋黄–壳型硅/碳复合材料呈现一种特殊的Si@void@C壳层的构型,不仅具有普通核壳结构的优势,而且它的空腔对于硅体积膨胀有容纳作用,可实现硅核更加自由的膨胀收缩,从而保证材料在充放电过程中整体结构的稳定性,有利于产生稳定的固态电解质(SEI)膜。

Zhou 等[7]采用溶胶–凝胶法在硅纳米颗粒表面

包覆一层SiO2 壳层,以蔗糖为碳源进行热解碳包覆,将SiO2 用HF 刻蚀后得到蛋黄–壳结构复合材料(Si@void@C) , 其中活性物质硅的质量分数为28.54%。相比于硅纳米颗粒和空心碳,Si@void@C具有更好的循环稳定性,首次比容量为813.9 mA·h/g,循环40 次后容量保持在500 mA·h/g。

Tao 等[8]采用相似的方法也制备出稳定的Si@void@C 复合材料,循环100 次后的比容量为780 mA·h/g。碳负载量的优化发现,复合材料中碳负载量为63%时的比容量(780 mA·h/g)高于碳负载量为72%时的比容量(690 mA·h/g)。这表明要实现Si@void@C 复合材料的最大容量,还需要对蛋黄–壳结构进行深入的优化设计。

Liu 等[9]以聚多巴胺为碳源合成出蛋黄–壳复合材料(Si@void@C)。在该结构中,硅内核和薄碳层之间预留了充足的空间,使硅在锂化膨胀时不破坏碳壳层,从而使复合材料表面能形成稳定的SEI 膜。这种Si@void@C 在0.1C 电流密度下,可逆容量高

达2 800 mA·h/g,循环1 000 次后有74%的容量保持率以及99.84 %的Coulomb 效率。近来,研究者将多壳层概念引入到硅碳蛋黄–壳结构设计中,以增强碳层的机械性能,提高材料抵抗硅体积膨胀应力的能力。

Sun 等[10]通过囊泡模板法制备出Si@void@SiO2材料,并在多孔SiO2 壳层内外侧涂覆多糖,在惰性气氛下高温热解得到Si@void@C@SiO2@C,经HF 刻蚀除去SiO2 后, 得到具有双壳层结构(Si@void@C@void@C) 的蛋黄– 壳型复合材料(Si@DC),见图2。双碳层的引入使材料具有更为优异的导电性能。在50 mA/g 电流密度下,Si@DC 在循环80 次后的放电比容量保持在943.8 mA·h/g,而硅/单壳层(Si@SC)和纯硅颗粒在循环80 次后容量则分别降低至719.8 和115.3 mA·h/g。

Yang 等[11]采用Stöber 法和热解法在硅纳米颗粒表依次包覆SiO2 层和碳层,经HF 选择性刻蚀,得到双壳层结构复合材料(Si@void@SiO2@void@C)。该材料展现出优异的循环稳定性,在460 mA/g 电流密度下循环430 次后,容量保持在956 mA·h/g,容量保持率高达83%,而Si@C 核壳材料在相同测试条件下,前10 次循环容量衰减明显,循环430次后容量不足200 mA·h/g。在此复合结构中,碳层能够提高导电性,SiO2 层增加了材料稳定性,空腔为硅内核的膨胀提供了缓冲空间。同时,SiO2 和碳双壳层阻隔了电解液和硅纳米颗粒,防止硅纳米颗粒与电解质发生不可逆反应,起到了了双层保障作用。

文献出自:

沈晓辉,范瑞娟,田占元,张大鹏,曹国林,邵 乐

(陕西煤业化工技术研究院有限责任公司,西安 710100)