当前位置:

涂料研磨细度的判定及注意事项

细度是涂料产品性能的一个重要指标,它不仅能反映漆浆中分散体系的稳定性,还直接反映漆膜的外观质量,对涂料的其他性能(如颜料的着色力、色漆涂膜的光泽等)也有影响。因此,对涂料研磨细度的准确检测与判定,是涂料企业化验员最基本的素质要求,也与所使用的检测仪器的精密度及环境的影响等因素有关。对涂料研磨细度检测中所遇到的一些现象进行分析与探讨有一定的实际意义.

细度是涂料产品性能的一个重要指标,它不仅能反映漆浆中分散体系的稳定性,还直接反映漆膜的外观质量,对涂料的其他性能(如颜料的着色力、色漆涂膜的光泽等)也有影响。因此,对涂料研磨细度的准确检测与判定,是涂料企业化验员最基本的素质要求,也与所使用的检测仪器的精密度及环境的影响等因素有关。对涂料研磨细度检测中所遇到的一些现象进行分析与探讨有一定的实际意义.

现象分析

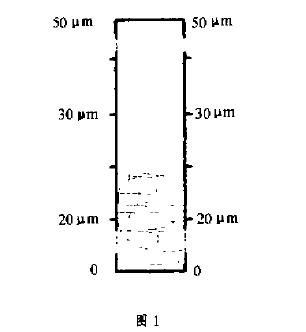

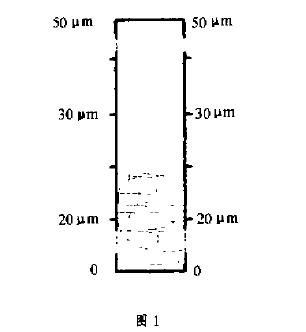

涂料研磨细度的检测按GB 6753.1—86法进行(检测方法及过程略)。根据国家标准,判别细度是:“观察试样首先出现的密集颗粒点处,特别是在横跨沟槽3mm一宽的条带内包含有5—10个颗粒(见图1)的位置,在密集颗粒点出现之处的前面可能出现的分散的点可不予考虑,确定此条带上限的位置。”如图1所示,读数为25μm。

但在企业的实际生产检测中,有时会碰到涂料研磨细度难以确定的情况,如图2、图3的情形。

对于图2所示的情况,25—30 μm之间有几颗粒子,我们判断细度是25 tan,但需注明25~30tan间有少许分散粒子。

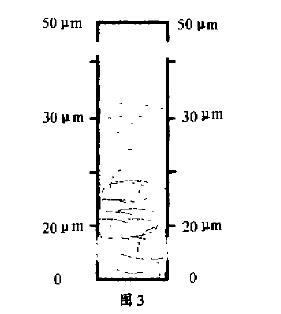

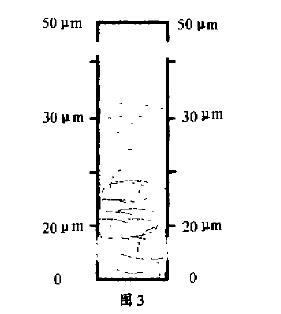

对于图3所示的情况:

25~27μm间(3.5 mm)有5颗以下粒子;

27~29μm间有5颗以下粒子;

30—32μm间有5颗以上粒子(或是较密集的分散粒子)。

对于刮出此种情况的细度板,本企业化验员判别的读数就有争议:第一种认为细度是25μm,判别标准按照GB 6753.1—86中4.6条中的:“在横跨沟槽3mm宽的条带内包含有5~10个粒子,在密集颗粒点出现之处的前面可能出现的分散点可不予考虑”。第二种判别细度为32 ben,标准也是GB 6753.1—86中4.6条中的:“观察试样首先出现的密集颗粒点处,特别是在横跨沟槽3mm 宽的条带内包含有5一10个颗粒的位置”。此两种判定的化验员都各诉其理作为一个化验员,在检测细度时若出现如图3所示类似的现象时,我认为合理的判定是:细度为32μm,但有必要进行贮存稳定性试验。因为涂料的研磨细度是用稳定均匀地分散在漆浆中的个体小颗粒的程度来表示的,这些分散粒子若保持稳定的分散状态,处于良好的电荷稳定和空间位阻稳定l2 J,在贮存中不发生物理变化,细度也易判断(如图1、图2所示)。但这些分散粒子往往不稳定,由于它在体系中受到了范德华力、静电斥力、重力三种力的作用,会发生小颗粒絮凝成大颗粒的情况,就出现了如图3所示的有较密集的分散粒子的现象,这种现象说明漆浆还不稳定,涂料贮存几天后就可能会发生结块沉淀、絮凝沉降、物理性增稠、返粗等现象。因此,进行贮存稳定性试验后再复测.观察细度板上分散粒子的分布情况,若还出现如图3的情况(或更差),则应判定细度为32 (或更差),而且对于细度要求为25 的涂料。若出现图3的情况,则反映到漆膜外观上也必定

是表面微粒很多,板面不平整光滑,也影响干膜的其他性能,因此要进行返工;如果进行贮存稳定性试验后,3O一32 μm间密集的分散粒子基本消失.说明是漆浆中一些颜料粒子还未充分润湿渗透,贮存几天,使漆浆中的大颗粒进一步熟化解聚成小颗粒,此时检

测细度就是25 μm。

注意事项

在我从事多年的涂料研磨细度检测工作中还经常会遇到以下一些问题,值得化验员注意。(1)刮细度时,经常会出现气泡与分散微粒相混杂的情况,使细度难以判定,特别是Y53—32铁红油性防锈漆、Y03—1各色油性调台漆等。此时化验员应特别小心,搅拌后的油漆应静置片刻(时间视油漆中的气泡消失情况而定),或者将刚刮好的细度板稍静置,注视沟槽,观察构槽处油漆中的气泡消失情况再确定细度读数。

(2)刮细度时,应严格按照GB 6753.1—86中的标准要求:“将刮刀垂直压于刮板的表面,在1—2 s内使刮刀以均匀的速度刮过整个表面到沟槽深度为零的一端。”有的化验员,为了保持刮刀垂直,快速向下一划,往往在1 s甚至0.5 s内就完成,在如此短的时间内,涂料没有完全润湿沟槽,往往会出现桔皮、缩孔或漏段等现象;当刮板上有油时(如未将汽油擦净),也会出现缩孔、漏段现象,因此,刮板和刮刀必需保持清洁干燥。

(3)在涂料企业的大生产中 车间化验员每天都要检测大量的涂料,产量高,时间紧,且车间生产中每缸涂料经常反复多次化验,所以细度计的利用率高,磨损大。在忙乱中 经常会发生刮刀的刀边、刀角与刮板表面发生磨擦及碰撞的现象,使刀口产生缺陷,或者是刮

板上出现许多凹凸点和伤痕,则当检测细度、观察刮板上涂料反映的颗粒分布情况时。刮板上的凹凸点所表现的迹象是分散微粒,特别是对半成品树脂的细度检测,更易引起化验员细度判断的错误。因此,使用细度计一定要仔细、轻放 经常检查细度计有无磨损,对磨损较严重的细度计及时调换,以确保生产需要。

(4)“刮样完后在不超过3 s的时问内读出数据”(GB 6753.1—86) 但在实际生产中,一些快干性漆(如硝基漆),在夏季高温干燥的气候里。溶剂挥发性很快,刮细度时,在刮板20 ben处的淘槽中的硝基漆溶剂迅速挥发,在2 s内就干燥成膜,只剩下颜基部分,使细度难以判断,此时就要求化验员在操作过程中,从刮样完后,在2 s内甚至1 s内就能判定细度数据。因此,对于硝基漆就必须特殊情况特殊处理,化验员可以在硝基漆中加入少量二丁酯,以减慢溶剂的挥发速度,或者在温度较低的条件下(如恒温恒湿室里23±1 )检测细度,此时因温度低 溶剂挥发慢容易判定细度。测定硝基漆的细度时,不能用醇酸、油性类稀释剂清洗刮板,因刮板上的醇酸、油性稀释剂稍留有余量,则硝基漆中酯类物质与油类相混马上析出产生粒子,影响细度。化验员也应注意不要在风口或风大的条件下检测细度,因风中带有灰尘微粒易吹进涂料中,而且风大溶剂挥发快,使细度难以判断。

(5)检测细度时,有时会观察到沟槽中呈现较密集的大颗粒现象(如前述图3),按照邮6753.1-86的标准,化验员会判定细度不台格,作返工处理。此时作为一个化验员就要认真仔细,诸如此类情况有可能是涂料中的催干剂未完全溶解,与颜料粒子凝结而成大颗粒,若涂料放置1—2 d,使催干剂进一步溶解渗透,再复测时,细度就可能台格。曾有一缸c o3—4铁红醇酸调合漆2 t,就出现过上述情况,当时本人凭多年的检测经验觉得可疑,就进行贮存稳定性试验,3d后复测,大颗粒几乎完全消失,为厂里避免了不必要的损失。

4.结语

在企业的实际大生产中,化验员之间时常会出现人员问的检测与判定误差,同一只产品,用同一块刮板和刮刀,在相同的环境条件(恒温恒湿室),车间化验员刮出30 tan的细度,而质检部人员刮出25 tan的细度,这5 tan的误差不仅包含了人为因素,还包含以上所述的各种影响因素。刮细度看似简单,如不注意也会给企业带来不必要的损失。

现象分析

涂料研磨细度的检测按GB 6753.1—86法进行(检测方法及过程略)。根据国家标准,判别细度是:“观察试样首先出现的密集颗粒点处,特别是在横跨沟槽3mm一宽的条带内包含有5—10个颗粒(见图1)的位置,在密集颗粒点出现之处的前面可能出现的分散的点可不予考虑,确定此条带上限的位置。”如图1所示,读数为25μm。

但在企业的实际生产检测中,有时会碰到涂料研磨细度难以确定的情况,如图2、图3的情形。

对于图2所示的情况,25—30 μm之间有几颗粒子,我们判断细度是25 tan,但需注明25~30tan间有少许分散粒子。

对于图3所示的情况:

25~27μm间(3.5 mm)有5颗以下粒子;

27~29μm间有5颗以下粒子;

30—32μm间有5颗以上粒子(或是较密集的分散粒子)。

对于刮出此种情况的细度板,本企业化验员判别的读数就有争议:第一种认为细度是25μm,判别标准按照GB 6753.1—86中4.6条中的:“在横跨沟槽3mm宽的条带内包含有5~10个粒子,在密集颗粒点出现之处的前面可能出现的分散点可不予考虑”。第二种判别细度为32 ben,标准也是GB 6753.1—86中4.6条中的:“观察试样首先出现的密集颗粒点处,特别是在横跨沟槽3mm 宽的条带内包含有5一10个颗粒的位置”。此两种判定的化验员都各诉其理作为一个化验员,在检测细度时若出现如图3所示类似的现象时,我认为合理的判定是:细度为32μm,但有必要进行贮存稳定性试验。因为涂料的研磨细度是用稳定均匀地分散在漆浆中的个体小颗粒的程度来表示的,这些分散粒子若保持稳定的分散状态,处于良好的电荷稳定和空间位阻稳定l2 J,在贮存中不发生物理变化,细度也易判断(如图1、图2所示)。但这些分散粒子往往不稳定,由于它在体系中受到了范德华力、静电斥力、重力三种力的作用,会发生小颗粒絮凝成大颗粒的情况,就出现了如图3所示的有较密集的分散粒子的现象,这种现象说明漆浆还不稳定,涂料贮存几天后就可能会发生结块沉淀、絮凝沉降、物理性增稠、返粗等现象。因此,进行贮存稳定性试验后再复测.观察细度板上分散粒子的分布情况,若还出现如图3的情况(或更差),则应判定细度为32 (或更差),而且对于细度要求为25 的涂料。若出现图3的情况,则反映到漆膜外观上也必定

是表面微粒很多,板面不平整光滑,也影响干膜的其他性能,因此要进行返工;如果进行贮存稳定性试验后,3O一32 μm间密集的分散粒子基本消失.说明是漆浆中一些颜料粒子还未充分润湿渗透,贮存几天,使漆浆中的大颗粒进一步熟化解聚成小颗粒,此时检

测细度就是25 μm。

注意事项

在我从事多年的涂料研磨细度检测工作中还经常会遇到以下一些问题,值得化验员注意。(1)刮细度时,经常会出现气泡与分散微粒相混杂的情况,使细度难以判定,特别是Y53—32铁红油性防锈漆、Y03—1各色油性调台漆等。此时化验员应特别小心,搅拌后的油漆应静置片刻(时间视油漆中的气泡消失情况而定),或者将刚刮好的细度板稍静置,注视沟槽,观察构槽处油漆中的气泡消失情况再确定细度读数。

(2)刮细度时,应严格按照GB 6753.1—86中的标准要求:“将刮刀垂直压于刮板的表面,在1—2 s内使刮刀以均匀的速度刮过整个表面到沟槽深度为零的一端。”有的化验员,为了保持刮刀垂直,快速向下一划,往往在1 s甚至0.5 s内就完成,在如此短的时间内,涂料没有完全润湿沟槽,往往会出现桔皮、缩孔或漏段等现象;当刮板上有油时(如未将汽油擦净),也会出现缩孔、漏段现象,因此,刮板和刮刀必需保持清洁干燥。

(3)在涂料企业的大生产中 车间化验员每天都要检测大量的涂料,产量高,时间紧,且车间生产中每缸涂料经常反复多次化验,所以细度计的利用率高,磨损大。在忙乱中 经常会发生刮刀的刀边、刀角与刮板表面发生磨擦及碰撞的现象,使刀口产生缺陷,或者是刮

板上出现许多凹凸点和伤痕,则当检测细度、观察刮板上涂料反映的颗粒分布情况时。刮板上的凹凸点所表现的迹象是分散微粒,特别是对半成品树脂的细度检测,更易引起化验员细度判断的错误。因此,使用细度计一定要仔细、轻放 经常检查细度计有无磨损,对磨损较严重的细度计及时调换,以确保生产需要。

(4)“刮样完后在不超过3 s的时问内读出数据”(GB 6753.1—86) 但在实际生产中,一些快干性漆(如硝基漆),在夏季高温干燥的气候里。溶剂挥发性很快,刮细度时,在刮板20 ben处的淘槽中的硝基漆溶剂迅速挥发,在2 s内就干燥成膜,只剩下颜基部分,使细度难以判断,此时就要求化验员在操作过程中,从刮样完后,在2 s内甚至1 s内就能判定细度数据。因此,对于硝基漆就必须特殊情况特殊处理,化验员可以在硝基漆中加入少量二丁酯,以减慢溶剂的挥发速度,或者在温度较低的条件下(如恒温恒湿室里23±1 )检测细度,此时因温度低 溶剂挥发慢容易判定细度。测定硝基漆的细度时,不能用醇酸、油性类稀释剂清洗刮板,因刮板上的醇酸、油性稀释剂稍留有余量,则硝基漆中酯类物质与油类相混马上析出产生粒子,影响细度。化验员也应注意不要在风口或风大的条件下检测细度,因风中带有灰尘微粒易吹进涂料中,而且风大溶剂挥发快,使细度难以判断。

(5)检测细度时,有时会观察到沟槽中呈现较密集的大颗粒现象(如前述图3),按照邮6753.1-86的标准,化验员会判定细度不台格,作返工处理。此时作为一个化验员就要认真仔细,诸如此类情况有可能是涂料中的催干剂未完全溶解,与颜料粒子凝结而成大颗粒,若涂料放置1—2 d,使催干剂进一步溶解渗透,再复测时,细度就可能台格。曾有一缸c o3—4铁红醇酸调合漆2 t,就出现过上述情况,当时本人凭多年的检测经验觉得可疑,就进行贮存稳定性试验,3d后复测,大颗粒几乎完全消失,为厂里避免了不必要的损失。

4.结语

在企业的实际大生产中,化验员之间时常会出现人员问的检测与判定误差,同一只产品,用同一块刮板和刮刀,在相同的环境条件(恒温恒湿室),车间化验员刮出30 tan的细度,而质检部人员刮出25 tan的细度,这5 tan的误差不仅包含了人为因素,还包含以上所述的各种影响因素。刮细度看似简单,如不注意也会给企业带来不必要的损失。