当前位置:

金红石钛白砂磨工艺研究

为了研究砂磨工艺参数对金红石型钛白粒度的影响,本文在实验室中通过模拟立

式砂磨机对某金红石型钛白辊压初品进行砂磨工艺实验。实验结果表明:较优的砂磨工艺为砂

磨时间30min,砂磨转速2000r/rain,浆料浓度300g/L,填充率65% ;稳定性实验表明实验重复性

较好。实验结果对生产现场砂磨3-艺能够提供重要的理论及技术支撑。

式砂磨机对某金红石型钛白辊压初品进行砂磨工艺实验。实验结果表明:较优的砂磨工艺为砂

磨时间30min,砂磨转速2000r/rain,浆料浓度300g/L,填充率65% ;稳定性实验表明实验重复性

较好。实验结果对生产现场砂磨3-艺能够提供重要的理论及技术支撑。

随着国民经济的迅速发展,我国钛白粉产量逐年增加,2014年的产量较2013年提高了14% 。钛白粉广泛应用于涂料、塑料、造纸、油墨和化妆品等领域_2 J。在钛白粉的生产中,无论硫酸法还是氯化法获得的钛白初品一般不能直接作为颜料使用,通常需要对其进行后处理,以此来改善钛白粉的某些性能,如耐候性、亮度、白度及在不同溶剂中的湿润性和分散性等 。后处理主要包括粉碎工艺和包膜工艺,粉碎工艺是基础,包膜工艺是核心。只有经过粉碎工序,才能使得钛白处于合适的粒度,一定粒度钛白初品才能进行更好的包膜处理并体现良好的颜料性能和光学性能。砂磨工艺作为钛白粉碎工艺一个关键工序,对后续产品的质量有相当重大的影响,因此有必要进行详细研究。

影响砂磨效果的参数主要可以分为结构参数和工艺参数,一般在购进设备后,结构参数就已确定不易更改,工艺参数可更改,其需根据具体物料情况进行调试得出最佳工艺参数 。工艺参数包括转速、介质填充率、浆料浓度和砂磨时间等。

钛白粉生产中砂磨工艺目前基本没有得到具体的和系统的研究,因此本文通过系统研究砂磨工艺对钛白粉初品粒度的影响,得出较优的砂磨工艺参数及规律,以期为钛白粉生产现场砂磨工艺提供技术及理论参考。

1 实验

1.1 原料和仪器

原料:单异丙醇胺(工业级),六偏磷酸钠(分析级),氢氧化钠(分析级),金红石型钛白辊压初品(攀枝花某钛白公司钛白初品),氧化锆珠。

实验仪器:高速搅拌机,鼓风干燥箱,机械搅拌器,Nano—ZS90马尔文粒度仪,奥豪斯pH计。

1.2 试验方法

砂磨实验:在纯水中加入一定量分散剂(分散剂为单异丙醇胺、六偏磷酸钠和氢氧化钠按一定比例复配而成),加人相应量的金红石钛白辊压初品,以400r/rain机械搅拌30min打浆,调节pH为9.5。取适量体积的浆料利用高速搅拌机进行高速搅拌,然后按照一定填充率加入锆珠,砂磨一定时间,不停砂磨用一次性吸管取样。粒度测试:取50mL六偏磷酸钠(0.5g/L)置于烧杯中,高速搅拌,然后利用玻璃棒沾取适量待测浆料加入其中,高速搅拌15min,取少量分散后悬浮液在紫外可见分光光度计测定其透光率,调节悬浮液浓度使其透光率为8.5% ,然后利用Nano—ZS90马尔文粒度仪测定其粒度3次,然后取其平均值。

2 结果及讨论

2.1 砂磨工艺对浆料粒度的影响

砂磨工艺对浆料粒度具有很大的影响,主要工艺参数为砂磨时间、砂磨转速、浆料浓度及填充率。在本文中为了研究的方便,以浆料的平均粒径表示浆料粒度。

2.1.1 砂磨时间

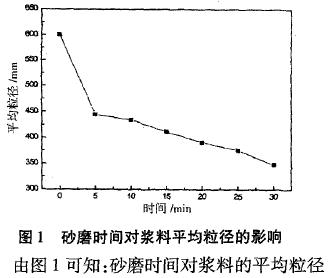

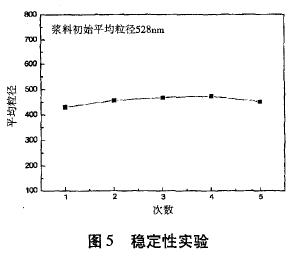

为了考察砂磨时间对浆料平均粒径的影响,砂磨实验条件固定为砂磨填充率80% ,浆料浓度500g/L,转速2000r/rain,锆珠粒径0.6ram,改变砂磨时间,测定砂磨后浆料平均粒径的变化。实验结果如图1所示。

影响很大,随着砂磨时间的延长,浆料的平均粒径逐渐减少,且在最初的5rain内,平均粒径减少的最快;在砂磨时间30rain时,浆料的平均粒径由原始浆料的601nm降低到348nm。研磨时间延长,则浆料颗粒受力作用时间延长,浆料颗粒的平均粒径减少,刚开始研

磨时,浆料颗粒中大颗粒比较多,大颗粒相对于小颗粒接触面积大易于粉碎,浆料的平均粒径减少得快。

2.1.2 砂磨转速

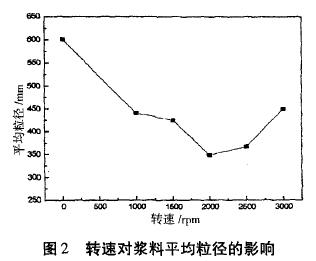

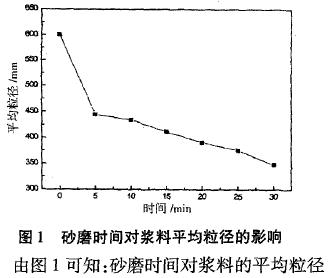

为了考察砂磨转速对浆料平均粒径的影响,砂磨实验条件固定为砂磨填充率80% ,浆料浓度500g/L,砂磨时间30min,锆珠粒径0.6ram,改变转速,测定砂磨后浆料平均粒径的变化。实验结果如图2所示。

由图2可知:随着转速的增加,浆料的平均粒径先减少后增加,并在转速为2000r/min时达到最小值348nm。转速越大,则带动锆珠运动的速度也越大,研磨锆珠获得动能就越大,对物料颗粒的作用力也越大,研磨效果提高;但是当转速达到一定值后,继续增加转

速,浆料颗粒破损程度增加,粉碎作用大于分散作用,物料颗粒变得不规则,团聚现象可能增加,造成浆料的平均粒径增加。转速越大,能耗越大,并且研磨锆珠之间及研磨锆珠与研磨室内壁的磨损也会更严重。因此从研磨效果、降低能耗及减少磨损等因素综合考虑,转速选择2000r/rain较合适。

2.1.3 浆料浓度

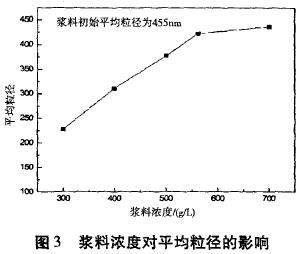

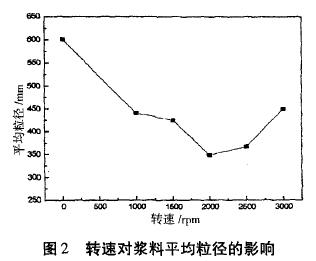

为了考察浆料浓度对浆料平均粒径的影响,砂磨实验条件固定为砂磨填充率80% ,转速2000r/rain,砂磨时间30min,锆珠粒径0.6mm,改变浆料浓度,测定砂磨后物料平均粒径的变化。实验结果如图3所示。

由图3可知:随着浆料浓度的增加砂磨后浆料的平均粒径逐渐增加。浆料浓度越大,则浆料的粘度越大,粘滞力就越大,则研磨锆珠之间的速度梯度就减少,撞击、剪切和挤压等作用力减少,同时浆料浓度越大,则单个浆料颗粒受到的作用频率会降低,因此研磨效果降低。浆料粘滞力越大,研磨筒内发热量越大,能量消耗增加,能量利用率降低,研磨锆珠及设备的磨损变大。因此从研磨效果、能量利用效率、减少介质及设备磨损等角度考虑,选择较低浆料浓度300g/L合适。

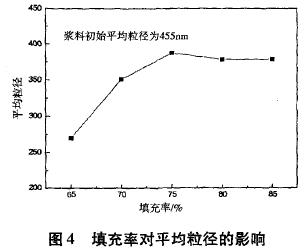

2.1.4 填充率

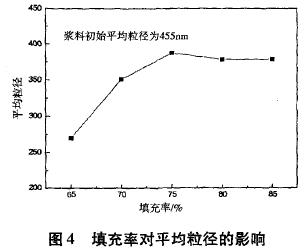

为了考察砂磨填充率对浆料平均粒径的影响,砂磨实验条件固定为浆料浓度为500L,转速2000r/min,砂磨时间30min,锆珠粒径0.6mm,改变填充率,测定砂磨后浆料平均粒径的变化。实验结果如图4所示。

由图4可知:砂磨填充率对砂磨的效果有着直接的影响,随着填充率的增加,砂磨后浆料平均粒径先增加后逐渐不变。造成此规律可能是在一定填充率范围内,填充率较低则研磨介质的自由行程大,湍动程度大,速递梯度较大,撞击、剪切、挤压的作用力大,当介质的填充率增加到一定值后,研磨锆珠之间的空间运动距离相差不大,则速度梯度小,研磨效果差不多。填充率超过一定值后容易产生“珠磨珠”现象,研磨室内温度将会迅速升高,磨损急剧增加。综合砂磨效果和锆珠与设备磨损情况,砂磨填充率为65%较优。

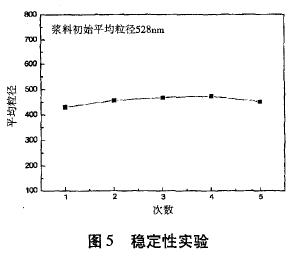

2.2 稳定性实验

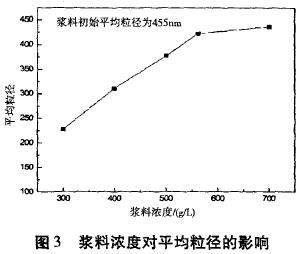

从上述2.1实验结果可以得出较优的砂磨工艺条件:砂磨时间30min,转速2000r/rain,浆料浓度300g/L,填充率65%。由于浆料浓度为300g/L时,对于生产现场生产能力来说有点低,因此将浆料浓度提高到生产现场的浓度范围内,浆料浓度固定为530g/L,其他条件不变。在此条件下开展稳定性实验,实验结果如图5。

由图5可知:重复五次实验,砂磨浆料的平均粒径在450nm左右,波动幅度较少。稳定性实验结果表明,在砂磨工艺条件不变的情况下,砂磨后浆料的平均粒径基本不会发生改变,具有良好的重现性。

3 结论

以某金红石型钛白辊压初品为原料,加入分散剂打浆,在实验室通过模拟立式砂磨机进行砂磨实验,研究不同砂磨时间、砂磨转速、砂磨填充率和浆料浓度对砂磨后浆料平均粒径的影响以确定较优的砂磨工艺条件,并开展稳定性试验。

3.1 砂磨工艺试验结果表明:较优的砂磨工艺条件为砂磨时间30min,砂磨转速2000r/min,浆料浓度300g/L,砂磨填充率65%。

3.2 稳定性实验结果表明在砂磨工艺条件不变的情形下,浆料的平均粒径基本不会发生改变,实验结果具有良好的重现性。

影响砂磨效果的参数主要可以分为结构参数和工艺参数,一般在购进设备后,结构参数就已确定不易更改,工艺参数可更改,其需根据具体物料情况进行调试得出最佳工艺参数 。工艺参数包括转速、介质填充率、浆料浓度和砂磨时间等。

钛白粉生产中砂磨工艺目前基本没有得到具体的和系统的研究,因此本文通过系统研究砂磨工艺对钛白粉初品粒度的影响,得出较优的砂磨工艺参数及规律,以期为钛白粉生产现场砂磨工艺提供技术及理论参考。

1 实验

1.1 原料和仪器

原料:单异丙醇胺(工业级),六偏磷酸钠(分析级),氢氧化钠(分析级),金红石型钛白辊压初品(攀枝花某钛白公司钛白初品),氧化锆珠。

实验仪器:高速搅拌机,鼓风干燥箱,机械搅拌器,Nano—ZS90马尔文粒度仪,奥豪斯pH计。

1.2 试验方法

砂磨实验:在纯水中加入一定量分散剂(分散剂为单异丙醇胺、六偏磷酸钠和氢氧化钠按一定比例复配而成),加人相应量的金红石钛白辊压初品,以400r/rain机械搅拌30min打浆,调节pH为9.5。取适量体积的浆料利用高速搅拌机进行高速搅拌,然后按照一定填充率加入锆珠,砂磨一定时间,不停砂磨用一次性吸管取样。粒度测试:取50mL六偏磷酸钠(0.5g/L)置于烧杯中,高速搅拌,然后利用玻璃棒沾取适量待测浆料加入其中,高速搅拌15min,取少量分散后悬浮液在紫外可见分光光度计测定其透光率,调节悬浮液浓度使其透光率为8.5% ,然后利用Nano—ZS90马尔文粒度仪测定其粒度3次,然后取其平均值。

2 结果及讨论

2.1 砂磨工艺对浆料粒度的影响

砂磨工艺对浆料粒度具有很大的影响,主要工艺参数为砂磨时间、砂磨转速、浆料浓度及填充率。在本文中为了研究的方便,以浆料的平均粒径表示浆料粒度。

2.1.1 砂磨时间

为了考察砂磨时间对浆料平均粒径的影响,砂磨实验条件固定为砂磨填充率80% ,浆料浓度500g/L,转速2000r/rain,锆珠粒径0.6ram,改变砂磨时间,测定砂磨后浆料平均粒径的变化。实验结果如图1所示。

影响很大,随着砂磨时间的延长,浆料的平均粒径逐渐减少,且在最初的5rain内,平均粒径减少的最快;在砂磨时间30rain时,浆料的平均粒径由原始浆料的601nm降低到348nm。研磨时间延长,则浆料颗粒受力作用时间延长,浆料颗粒的平均粒径减少,刚开始研

磨时,浆料颗粒中大颗粒比较多,大颗粒相对于小颗粒接触面积大易于粉碎,浆料的平均粒径减少得快。

2.1.2 砂磨转速

为了考察砂磨转速对浆料平均粒径的影响,砂磨实验条件固定为砂磨填充率80% ,浆料浓度500g/L,砂磨时间30min,锆珠粒径0.6ram,改变转速,测定砂磨后浆料平均粒径的变化。实验结果如图2所示。

由图2可知:随着转速的增加,浆料的平均粒径先减少后增加,并在转速为2000r/min时达到最小值348nm。转速越大,则带动锆珠运动的速度也越大,研磨锆珠获得动能就越大,对物料颗粒的作用力也越大,研磨效果提高;但是当转速达到一定值后,继续增加转

速,浆料颗粒破损程度增加,粉碎作用大于分散作用,物料颗粒变得不规则,团聚现象可能增加,造成浆料的平均粒径增加。转速越大,能耗越大,并且研磨锆珠之间及研磨锆珠与研磨室内壁的磨损也会更严重。因此从研磨效果、降低能耗及减少磨损等因素综合考虑,转速选择2000r/rain较合适。

2.1.3 浆料浓度

为了考察浆料浓度对浆料平均粒径的影响,砂磨实验条件固定为砂磨填充率80% ,转速2000r/rain,砂磨时间30min,锆珠粒径0.6mm,改变浆料浓度,测定砂磨后物料平均粒径的变化。实验结果如图3所示。

由图3可知:随着浆料浓度的增加砂磨后浆料的平均粒径逐渐增加。浆料浓度越大,则浆料的粘度越大,粘滞力就越大,则研磨锆珠之间的速度梯度就减少,撞击、剪切和挤压等作用力减少,同时浆料浓度越大,则单个浆料颗粒受到的作用频率会降低,因此研磨效果降低。浆料粘滞力越大,研磨筒内发热量越大,能量消耗增加,能量利用率降低,研磨锆珠及设备的磨损变大。因此从研磨效果、能量利用效率、减少介质及设备磨损等角度考虑,选择较低浆料浓度300g/L合适。

2.1.4 填充率

为了考察砂磨填充率对浆料平均粒径的影响,砂磨实验条件固定为浆料浓度为500L,转速2000r/min,砂磨时间30min,锆珠粒径0.6mm,改变填充率,测定砂磨后浆料平均粒径的变化。实验结果如图4所示。

由图4可知:砂磨填充率对砂磨的效果有着直接的影响,随着填充率的增加,砂磨后浆料平均粒径先增加后逐渐不变。造成此规律可能是在一定填充率范围内,填充率较低则研磨介质的自由行程大,湍动程度大,速递梯度较大,撞击、剪切、挤压的作用力大,当介质的填充率增加到一定值后,研磨锆珠之间的空间运动距离相差不大,则速度梯度小,研磨效果差不多。填充率超过一定值后容易产生“珠磨珠”现象,研磨室内温度将会迅速升高,磨损急剧增加。综合砂磨效果和锆珠与设备磨损情况,砂磨填充率为65%较优。

2.2 稳定性实验

从上述2.1实验结果可以得出较优的砂磨工艺条件:砂磨时间30min,转速2000r/rain,浆料浓度300g/L,填充率65%。由于浆料浓度为300g/L时,对于生产现场生产能力来说有点低,因此将浆料浓度提高到生产现场的浓度范围内,浆料浓度固定为530g/L,其他条件不变。在此条件下开展稳定性实验,实验结果如图5。

由图5可知:重复五次实验,砂磨浆料的平均粒径在450nm左右,波动幅度较少。稳定性实验结果表明,在砂磨工艺条件不变的情况下,砂磨后浆料的平均粒径基本不会发生改变,具有良好的重现性。

3 结论

以某金红石型钛白辊压初品为原料,加入分散剂打浆,在实验室通过模拟立式砂磨机进行砂磨实验,研究不同砂磨时间、砂磨转速、砂磨填充率和浆料浓度对砂磨后浆料平均粒径的影响以确定较优的砂磨工艺条件,并开展稳定性试验。

3.1 砂磨工艺试验结果表明:较优的砂磨工艺条件为砂磨时间30min,砂磨转速2000r/min,浆料浓度300g/L,砂磨填充率65%。

3.2 稳定性实验结果表明在砂磨工艺条件不变的情形下,浆料的平均粒径基本不会发生改变,实验结果具有良好的重现性。