当前位置:

氯化法制备纳米TiO2 氧化机理的研究进展

氯化法已成为国际生产钛白粉的主流工艺,国外对此工艺的研究起步较早,并已掌握氧化反应器结构设计、结疤处理等关键核心技术,但是对整个氧化反应过程的了解还是未知。因此,探究TiCl4的氧化机理,建立对工业生产有指导意义的反应动力学模型至关重要。另外,氯化法生产钛白工艺的氧化反应器结构复杂、操作条件要求高、反应气体的快速混合难控制、结疤影响生产的连续进行等技术难点,任何技术参数和操作方法的改变,都会影响生产过程与最终产品的质量。因此,对未来的氯化法生产钛白粉工艺的发展有以下建议:

(1)应加快对上述技术难题的攻克,在节约能源、减少环境污染的前提下,结合实验探索与工业实践,优化氧化反应器结构设计,预防反应器的结疤,力争制造品质优良、高档金红石型钛白粉产品。

(2)加紧对反应机理的探求,基于现有计算科学在固体材料领域的应用,加大计算数据与实验数据的对比,确定TiCl4氧化的具体反应步骤,结合实验探索与工业实践,更好的控制钛白粉产品质量。

(1)应加快对上述技术难题的攻克,在节约能源、减少环境污染的前提下,结合实验探索与工业实践,优化氧化反应器结构设计,预防反应器的结疤,力争制造品质优良、高档金红石型钛白粉产品。

(2)加紧对反应机理的探求,基于现有计算科学在固体材料领域的应用,加大计算数据与实验数据的对比,确定TiCl4氧化的具体反应步骤,结合实验探索与工业实践,更好的控制钛白粉产品质量。

纳米TiO2俗称钛白粉,作为新型的无机功能材料,纳米TiO2具有折射率大、遮盖力较强、较好的白度和光亮度等特点,广泛地应用于颜料、橡胶、化妆品等国民生产行业[1]。另外,随着其良好的光催化性能等被人们发掘,在新能源、工业“三废”的处理以及医疗行业的杀菌消毒中逐渐得到推广应用[2-4]。随着各行业对纳米TiO2的消耗量逐年递增,特别对高品质TiO2的需求更加突出,而由于国内对纳米TiO2生产工艺及基础理论的研究起步较晚,导致所消费的高品质TiO2大部分依靠进口。

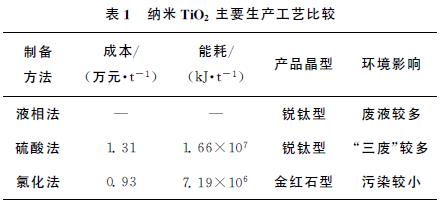

目前,纳米TiO2的制备方法主要有液相法、硫酸法和氯化法。液相法由于得到的TiO2粒径分布宽、生产成本高等缺点,除了特殊应用需求以外,在工业生产上极少实现产业化[5-6]。硫酸法是早期制备纳米TiO2的主流工艺,我国钛白粉80%以上为

硫酸法生产,经过多年的发展,技术发展得比较成熟。硫酸法生产纳米TiO2的原料来源丰富,对原料的品位要求低,设备及操作较简单,但该工艺流程长、操作工序多,其最大的问题是环境污染严重,随着环保的要求越来越高,除了发展中国家外,欧美发达国家和地区的很多硫酸法工厂已经关闭[7]。正因如此,氯化法相比于液相法、硫酸法而言是生产和工艺技术的进步,其生产工艺流程较短、机械化程度高,可以高效率地连续生产,得到的金红石型纳米TiO2晶粒纯度高、颗粒分布均匀、粒径分布窄,直接排放的废弃物少,有利于环境保护,现已成为国际纳米TiO2工业的主流工艺[8]。

1 纳米TiO2

生产方法概述

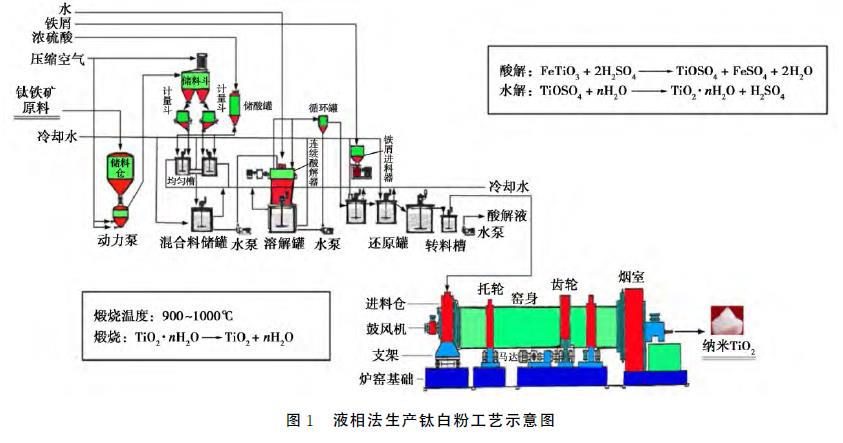

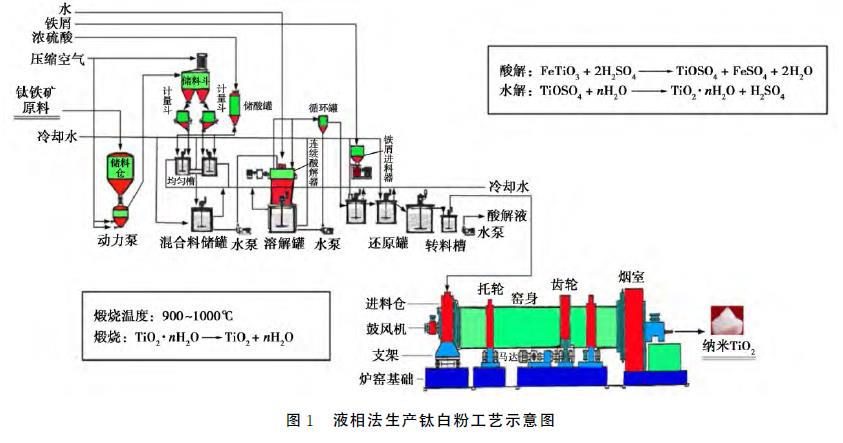

近年来,随着纳米TiO2的推广应用,其生产方法多种多样,技术也日趋成熟,根据其制备方法、操作条件及产品使用功能等评价各有优缺点,但总的来说无论是生产工艺、产品质量及对环保节能等方面都是在逐步完善升级纳米TiO2有板钛型、锐钛矿型与金红石型3种不同晶型,相比其他两种晶型,金红石型单位晶格小、稳定性好、相对密度高,因而介电常数、折射率和热传导性更高,所以各项性能均最好。液相法作为制备纳米TiO2使用种类最多的方法,由于添加的沉淀剂、结晶剂种类及操作条件的不同,目前据文献报道生产方法大概有80多种[9]。其中,最为常用的方法有共沉淀法、水解法、溶胶-凝胶法及水热法等,虽然制备方法有所差异,但液相法制备纳米TiO2的基本原理大致相同。如图1所示,将含钛金属氧化物进行水解或凝结,选择合适的沉淀剂、结晶剂将水解或凝结后的TiO2前驱体沉淀或者结晶出来,最后将TiO2前驱体进行焙烧等后处理得到纳米TiO2。液相法能通过调整添加剂的种类来控制纳米TiO2形貌、组成及结构,适用于不同使用要求的纳米材料,使用面比较广,得到的纳米TiO2晶粒纯

度高[10-11]。然而,液相法在制备纳米TiO2过程中,颗粒的团聚程度不能被有效控制,导致所得到的产物粒径分布不均、粒径相差过大、产品稳定性差等问题,进而影响纳米TiO2的品质。

液相法制备纳米TiO2的缺馅限制了其在工业上的推广应用,而硫酸法在纳米TiO2早期生产实践中很好的填补了这一空白,成为生产纳米TiO2的主要方法之一。该法对原料钛铁矿或酸溶性钛渣的品位要求不高,上个世纪引入我国后得到迅猛发展。其基本原理为使用浓硫酸将原料酸解后得到硫酸钛氧溶液,酸解后的溶液经过水解后生成偏钛酸沉淀,得到的沉淀在转窑中煅烧后为TiO2粉末,将TiO2进行表面处理即得到产品.

经过多年的生产实践,硫酸法生产纳米TiO2工艺已经较为成熟,生产的纳米TiO2的晶型结构、颗粒大小、粒径宽度及产品稳定性和生产连续性等已能够得到有效控制[12-13]。但随着科技的进步及近年来国民环保意识的提高,该工艺流程长、环境污染

大等缺陷凸显出来,且硫酸法得到纳米TiO2的各项产品性能有所缺陷,限制了其在纳米TiO2高端市场的发展。目前,除了亚洲等发展中国家外,欧美发达国家和地区已彻底摒弃此法,均改用氯化法来代替此法生产纳米TiO2。

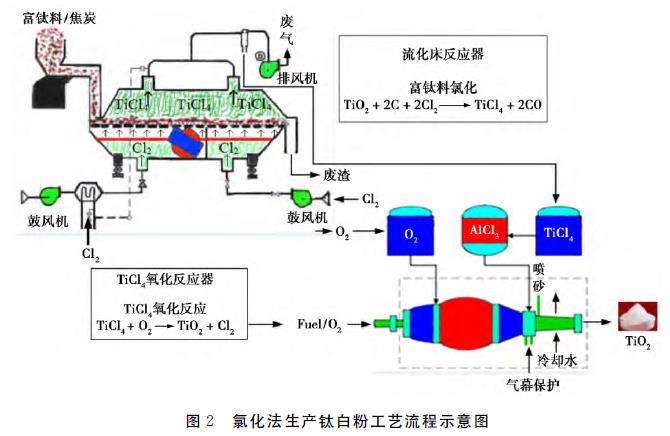

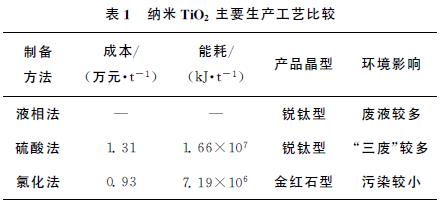

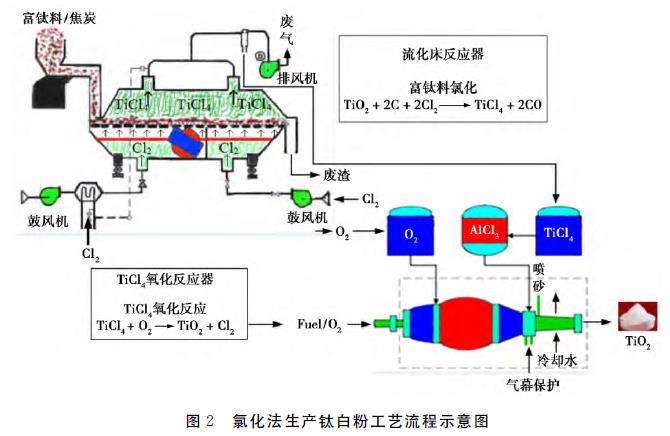

如表1所示,目前,氯化法是高档纳米TiO2最先进的生产工艺。如图2所示,其主要原理为将富钛料和焦炭吹入流化床反应器内,被高温氯气(约900~1000℃)氯化后生成TiCl4,净化加热后的TiCl4与O2同时吹入氧化反应器中进行气相氧化,再骤冷后经气固分离获得TiO2[14-17]。氯化法的工艺流程可分为富钛料氯化、TiCl4的氧化、TiO2产品后处理3大工序。其中,TiCl4在反应器中与O2的氧化反应为此工艺的技术核心,在极短的时间内,经预热的TiCl4、O2

在反应器内发生气相氧化反应,生成TiO2成核前躯体,前躯体达到一定的饱和度后开始成核,成核后,TiCl4、O2分子在TiO2晶核表面进行化学气相沉积,促使晶核的生长,与此同时,TiO2晶体在反应器中通过凝结或烧结等方式持续长大,最后得到产品使用功能所要求的晶型结构及粒径等.

国外很早就开始了对氯化法钛白粉生产工艺的研究,自1932年德国法本公司首次提出此法以来,经过几十年的发展,氯化法钛白的生产技术日趋成熟[21-22]。氯化法生产钛白粉工艺技术难度大,生产设备较为复杂,对矿石原料的品位及生产设备耐高

温高压、耐腐蚀等性能的要求均较高,核心设备氧化反应器的结构设计、结疤的预防及处理等关键核心技术较难掌握,使其具备强大的技术生命力和竞争力。相较于国外,我国对氯化法钛白粉生产工艺的探索起步较晚。目前,云南、河南、山东等地拟开发氯化法生产钛白粉项目,但由于TiCl4氧化反应机理的研究及氧化反应器结疤等基础理论问题仍未解决,使得氧化反应器的放大、结疤的处理缺少基础理论数据,专业科研人员、专业技术人员和生产人员严重缺乏,为专业科研人员可提供的生产数据较少,严重阻碍了我国氯化法钛白粉发展。正因如此,加大对TiCl4氧化反应基础理论的研究相当重要。

2 氯化法关键技术研究概况

金红石型纳米TiO2是氯化法工艺过程的最终产品,TiCl4的氧化是此工艺的核心工序。氧化反应器中物料在高温、高压、快速且伴随着强烈的湍流情况下进行,在生产过程中控制好反应温度、物料的停留时间、物料的混合程度及反应器结疤的预防等操作条件,是得到高品质纳米TiO2的关键[23-25]。因此,国内外对氯化法生产工艺的研究主要体现在物料的强化混合、反应器壁结疤的处理以及产品的形态控制3个方面进行。

2.1 物料强化混合研究概况

氯化法纳米TiO2生产为了提高生产效率,物料的进料量和进料速度非常大,氧化反应器中物料以交叉射流方式快速地混合,如果预热的TiCl4与O2在氧化反应器中混合不够快速均匀,会导致得到的纳米TiO2颗粒粒径较大、粒度分布较宽,从而影响产品质量[26-27]。目前对于TiCl4氧化反应器,虽然研究人员已进行了大量的工业和实验研究,但是氧化反应器内部物料的混合情况无法通过现有的测试仪器直接观测,模拟仿真的广泛应用很好的解决了此类难题。Milind等[28]用数值模拟的方法研究了矩形管道中两股相向射流之间的混合模式,以确定射流入口湍流和孔间距的影响,发现射流混合受流动模式的影响很大,对称流动模式下的混合效果较好。Jethro等[29]研究了一定角度相向射流射入主流中的情况,并将混合过程速度、温度等的特征用动量通量比、入射角以及下游距离进行了参数关联,发现在较高的动量通量比和入射角下混合效果较好。数值模拟对进料环中物料TiCl4的流动特征、物料的均匀分布以及反应管内物料TiCl4和O2的射流混合过程进行了有效详细的研究,为氧化反应

器的优化设计提供了借鉴和理论指导。

2.2 反应器壁结疤研究概况

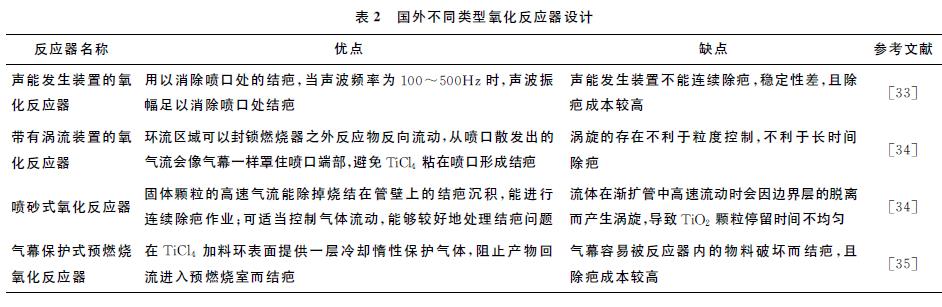

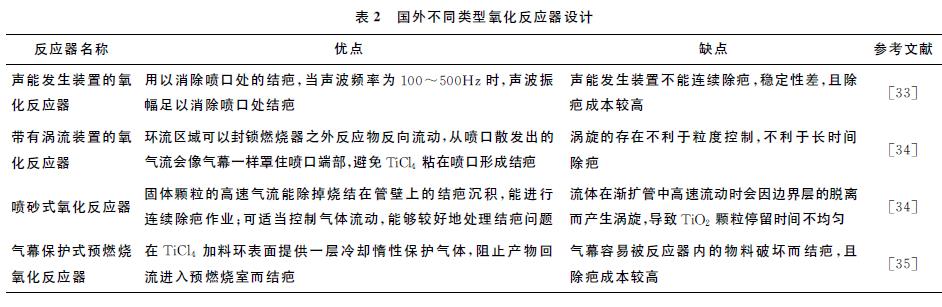

反应器壁结疤主要由生成的TiO2颗粒在反应器内壁面淀积、烧结而成,对钛白粉的连续稳定生产、产品质量影响较大[30-31]。国内外有关氧化反应器结疤处理的技术各有不同,工业上运用较多的有气幕除疤、喷砂除疤、多孔壁除疤等[32]。如表2所

示,通过对不同除疤方法的比较,气幕除疤效果虽然好,但设备较复杂,对操作条件要求高。喷砂法除疤效果显著,缺陷是对设备的磨损较大,增加了生产成本。目前,多数工厂在氧化反应器设计中结合上述喷砂、气幕以及多孔壁除疤等方式的优点进行除疤,获得了较好的除疤效果。

2.3 产品形态控制研究概况

氯化法工艺的过程控制对纳米TiO2产品形态的影响至关重要。纳米TiO2晶型的结构、颗粒的大小、粒径分布等决定了其白度、光泽度和分散稳定性等产品的使用性能。由于TiCl4氧化是毫秒级反应,所以物料在反应器内从混合反应到产品生成的时间较短,李亚东等[36-37]通过Fluent软件探究反应器内TiCl4和O2混合的流场、温度和浓度分布随时间的变化规律,建立了TiCl4和O2混合过程的瞬态三维模型。认为物料在反应器内的整个混合过程持续约0.36s,在此时间下得到的纳米TiO2各项指标均为最优。另外,在晶核生长过程中,需要加入晶型转化剂促使晶型的转化,目前工业上普遍的做法是加入AlCl3。吕滨等[38]研究发现当AlCl3加入量增加至2.6% 以上时,TiO2的晶型转化率能达到100%。

3 TiCl4

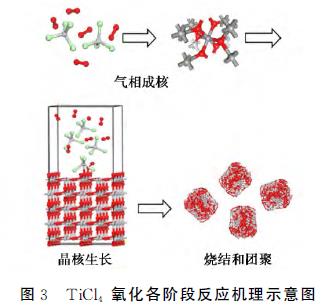

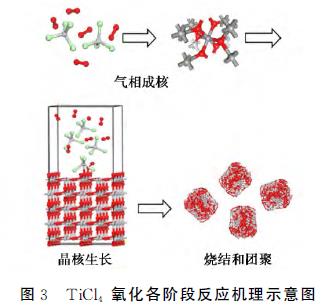

微观氧化反应机理的研究进展如图3所示,TiCl4氧化阶段大致可分为气相反应、TiO2成核、晶核生长、烧结和团聚等几个过程。

大量工业实践及实验研究证实[39],反应速率与TiCl4浓度呈一阶关系,与O2浓度呈半阶关系。Ghoshtagore[40]采用传统的水平石英管“硅外延”反应器研究TiO2的气相沉积,证明反应速率与TiCl4浓度呈一阶关系,与O2浓度呈半阶关系。Stavros等[41]在1000℃的气溶胶反应炉内,通过红外光谱仪定量测量了TiCl4分子的热分解速率及被O2氧化的速率,建立的TiCl4氧化反应动力学方程表明,氧化反应速率与TiCl4浓度呈一阶幂指数关系。由于TiCl4

氧化反应是在高温高压且快速的情况下进行,采用传统的实验设备和测量仪器很难对TiCl4的微观氧化机理进行探究,计算机技术的快速发展以及模拟仿真技术的广泛应用很好的解决了此类难题,为更好的研究TiCl4的微观氧化机理提供了条件。Richard等[42]利用密度泛函理论,运用Gaussian03软件中mPWPW91、B3LYP和B97-1等方法对反应物、过渡态和产物的几何结构进行优化及频率计算,得到多种过渡态的标准熵和生成焓等热力学数据,确定了气相反应阶段可能存在的歧化反应,通过对不同反应路径过渡态对浓度、温度等因素的敏感性分析,确定了TiCl4氧化形成TiO2过程中的过渡态产物的主要反应途径,得到的结论与Stavros等、Ghoshtagore通过实验研究计算得到的结论基本吻合,并且更加系统的得到了TiCl4氧化过程中气相反应、TiO2成核、晶核生长等各阶段基元反应的步骤。

在Richard等研究的基础上,Qu等[43-44]同样运用Gaussian 03软件系统地研究了TiCl4与O2气相反应阶段团簇(TiO2)n(n=1~16)的电子结构,通过态密度、能隙、Humo-Lumo等量化表征考察了成核过程中TiO2小颗粒团簇电子结构的变化。Shirley等[45]运用密度泛函理论平面波赝势方法研究了TiCl4分子在TiO2(110)面的吸附与解离,通过计算得到TiCl4在氧空位的吸附能为几个可能吸附位的最低值,认为TiCl4首先在TiO2(110)面上的氧空位上吸附,离解后与吸附的O2反应生成TiO2,从而TiO2晶核得以生长,并建立了TiO2晶核表面生长的微观动力学模型,TiO2晶核表面生长同样以Rideal-Eley原理进行,验证了前述Ghoshtagore等的研究结果。

4 结语与展望

目前,氯化法已成为国际生产钛白粉的主流工艺,国外对此工艺的研究起步较早,并已掌握氧化反应器结构设计、结疤处理等关键核心技术,但是对整个氧化反应过程的了解还是未知。因此,探究TiCl4的氧化机理,建立对工业生产有指导意义的反应动力学模型至关重要。另外,氯化法生产钛白工艺的氧化反应器结构复杂、操作条件要求高、反应气体的快速混合难控制、结疤影响生产的连续进行等技术难点,任何技术参数和操作方法的改变,都会影响生产过程与最终产品的质量。因此,对未来的氯化法生产钛白粉工艺的发展有以下建议:

(1)应加快对上述技术难题的攻克,在节约能源、减少环境污染的前提下,结合实验探索与工业实践,优化氧化反应器结构设计,预防反应器的结疤,力争制造品质优良、高档金红石型钛白粉产品。

(2)加紧对反应机理的探求,基于现有计算科学在固体材料领域的应用,加大计算数据与实验数据的对比,确定TiCl4氧化的具体反应步骤,结合实验探索与工业实践,更好的控制钛白粉产品质量。

目前,纳米TiO2的制备方法主要有液相法、硫酸法和氯化法。液相法由于得到的TiO2粒径分布宽、生产成本高等缺点,除了特殊应用需求以外,在工业生产上极少实现产业化[5-6]。硫酸法是早期制备纳米TiO2的主流工艺,我国钛白粉80%以上为

硫酸法生产,经过多年的发展,技术发展得比较成熟。硫酸法生产纳米TiO2的原料来源丰富,对原料的品位要求低,设备及操作较简单,但该工艺流程长、操作工序多,其最大的问题是环境污染严重,随着环保的要求越来越高,除了发展中国家外,欧美发达国家和地区的很多硫酸法工厂已经关闭[7]。正因如此,氯化法相比于液相法、硫酸法而言是生产和工艺技术的进步,其生产工艺流程较短、机械化程度高,可以高效率地连续生产,得到的金红石型纳米TiO2晶粒纯度高、颗粒分布均匀、粒径分布窄,直接排放的废弃物少,有利于环境保护,现已成为国际纳米TiO2工业的主流工艺[8]。

1 纳米TiO2

生产方法概述

近年来,随着纳米TiO2的推广应用,其生产方法多种多样,技术也日趋成熟,根据其制备方法、操作条件及产品使用功能等评价各有优缺点,但总的来说无论是生产工艺、产品质量及对环保节能等方面都是在逐步完善升级纳米TiO2有板钛型、锐钛矿型与金红石型3种不同晶型,相比其他两种晶型,金红石型单位晶格小、稳定性好、相对密度高,因而介电常数、折射率和热传导性更高,所以各项性能均最好。液相法作为制备纳米TiO2使用种类最多的方法,由于添加的沉淀剂、结晶剂种类及操作条件的不同,目前据文献报道生产方法大概有80多种[9]。其中,最为常用的方法有共沉淀法、水解法、溶胶-凝胶法及水热法等,虽然制备方法有所差异,但液相法制备纳米TiO2的基本原理大致相同。如图1所示,将含钛金属氧化物进行水解或凝结,选择合适的沉淀剂、结晶剂将水解或凝结后的TiO2前驱体沉淀或者结晶出来,最后将TiO2前驱体进行焙烧等后处理得到纳米TiO2。液相法能通过调整添加剂的种类来控制纳米TiO2形貌、组成及结构,适用于不同使用要求的纳米材料,使用面比较广,得到的纳米TiO2晶粒纯

度高[10-11]。然而,液相法在制备纳米TiO2过程中,颗粒的团聚程度不能被有效控制,导致所得到的产物粒径分布不均、粒径相差过大、产品稳定性差等问题,进而影响纳米TiO2的品质。

液相法制备纳米TiO2的缺馅限制了其在工业上的推广应用,而硫酸法在纳米TiO2早期生产实践中很好的填补了这一空白,成为生产纳米TiO2的主要方法之一。该法对原料钛铁矿或酸溶性钛渣的品位要求不高,上个世纪引入我国后得到迅猛发展。其基本原理为使用浓硫酸将原料酸解后得到硫酸钛氧溶液,酸解后的溶液经过水解后生成偏钛酸沉淀,得到的沉淀在转窑中煅烧后为TiO2粉末,将TiO2进行表面处理即得到产品.

经过多年的生产实践,硫酸法生产纳米TiO2工艺已经较为成熟,生产的纳米TiO2的晶型结构、颗粒大小、粒径宽度及产品稳定性和生产连续性等已能够得到有效控制[12-13]。但随着科技的进步及近年来国民环保意识的提高,该工艺流程长、环境污染

大等缺陷凸显出来,且硫酸法得到纳米TiO2的各项产品性能有所缺陷,限制了其在纳米TiO2高端市场的发展。目前,除了亚洲等发展中国家外,欧美发达国家和地区已彻底摒弃此法,均改用氯化法来代替此法生产纳米TiO2。

如表1所示,目前,氯化法是高档纳米TiO2最先进的生产工艺。如图2所示,其主要原理为将富钛料和焦炭吹入流化床反应器内,被高温氯气(约900~1000℃)氯化后生成TiCl4,净化加热后的TiCl4与O2同时吹入氧化反应器中进行气相氧化,再骤冷后经气固分离获得TiO2[14-17]。氯化法的工艺流程可分为富钛料氯化、TiCl4的氧化、TiO2产品后处理3大工序。其中,TiCl4在反应器中与O2的氧化反应为此工艺的技术核心,在极短的时间内,经预热的TiCl4、O2

在反应器内发生气相氧化反应,生成TiO2成核前躯体,前躯体达到一定的饱和度后开始成核,成核后,TiCl4、O2分子在TiO2晶核表面进行化学气相沉积,促使晶核的生长,与此同时,TiO2晶体在反应器中通过凝结或烧结等方式持续长大,最后得到产品使用功能所要求的晶型结构及粒径等.

国外很早就开始了对氯化法钛白粉生产工艺的研究,自1932年德国法本公司首次提出此法以来,经过几十年的发展,氯化法钛白的生产技术日趋成熟[21-22]。氯化法生产钛白粉工艺技术难度大,生产设备较为复杂,对矿石原料的品位及生产设备耐高

温高压、耐腐蚀等性能的要求均较高,核心设备氧化反应器的结构设计、结疤的预防及处理等关键核心技术较难掌握,使其具备强大的技术生命力和竞争力。相较于国外,我国对氯化法钛白粉生产工艺的探索起步较晚。目前,云南、河南、山东等地拟开发氯化法生产钛白粉项目,但由于TiCl4氧化反应机理的研究及氧化反应器结疤等基础理论问题仍未解决,使得氧化反应器的放大、结疤的处理缺少基础理论数据,专业科研人员、专业技术人员和生产人员严重缺乏,为专业科研人员可提供的生产数据较少,严重阻碍了我国氯化法钛白粉发展。正因如此,加大对TiCl4氧化反应基础理论的研究相当重要。

2 氯化法关键技术研究概况

金红石型纳米TiO2是氯化法工艺过程的最终产品,TiCl4的氧化是此工艺的核心工序。氧化反应器中物料在高温、高压、快速且伴随着强烈的湍流情况下进行,在生产过程中控制好反应温度、物料的停留时间、物料的混合程度及反应器结疤的预防等操作条件,是得到高品质纳米TiO2的关键[23-25]。因此,国内外对氯化法生产工艺的研究主要体现在物料的强化混合、反应器壁结疤的处理以及产品的形态控制3个方面进行。

2.1 物料强化混合研究概况

氯化法纳米TiO2生产为了提高生产效率,物料的进料量和进料速度非常大,氧化反应器中物料以交叉射流方式快速地混合,如果预热的TiCl4与O2在氧化反应器中混合不够快速均匀,会导致得到的纳米TiO2颗粒粒径较大、粒度分布较宽,从而影响产品质量[26-27]。目前对于TiCl4氧化反应器,虽然研究人员已进行了大量的工业和实验研究,但是氧化反应器内部物料的混合情况无法通过现有的测试仪器直接观测,模拟仿真的广泛应用很好的解决了此类难题。Milind等[28]用数值模拟的方法研究了矩形管道中两股相向射流之间的混合模式,以确定射流入口湍流和孔间距的影响,发现射流混合受流动模式的影响很大,对称流动模式下的混合效果较好。Jethro等[29]研究了一定角度相向射流射入主流中的情况,并将混合过程速度、温度等的特征用动量通量比、入射角以及下游距离进行了参数关联,发现在较高的动量通量比和入射角下混合效果较好。数值模拟对进料环中物料TiCl4的流动特征、物料的均匀分布以及反应管内物料TiCl4和O2的射流混合过程进行了有效详细的研究,为氧化反应

器的优化设计提供了借鉴和理论指导。

2.2 反应器壁结疤研究概况

反应器壁结疤主要由生成的TiO2颗粒在反应器内壁面淀积、烧结而成,对钛白粉的连续稳定生产、产品质量影响较大[30-31]。国内外有关氧化反应器结疤处理的技术各有不同,工业上运用较多的有气幕除疤、喷砂除疤、多孔壁除疤等[32]。如表2所

示,通过对不同除疤方法的比较,气幕除疤效果虽然好,但设备较复杂,对操作条件要求高。喷砂法除疤效果显著,缺陷是对设备的磨损较大,增加了生产成本。目前,多数工厂在氧化反应器设计中结合上述喷砂、气幕以及多孔壁除疤等方式的优点进行除疤,获得了较好的除疤效果。

2.3 产品形态控制研究概况

氯化法工艺的过程控制对纳米TiO2产品形态的影响至关重要。纳米TiO2晶型的结构、颗粒的大小、粒径分布等决定了其白度、光泽度和分散稳定性等产品的使用性能。由于TiCl4氧化是毫秒级反应,所以物料在反应器内从混合反应到产品生成的时间较短,李亚东等[36-37]通过Fluent软件探究反应器内TiCl4和O2混合的流场、温度和浓度分布随时间的变化规律,建立了TiCl4和O2混合过程的瞬态三维模型。认为物料在反应器内的整个混合过程持续约0.36s,在此时间下得到的纳米TiO2各项指标均为最优。另外,在晶核生长过程中,需要加入晶型转化剂促使晶型的转化,目前工业上普遍的做法是加入AlCl3。吕滨等[38]研究发现当AlCl3加入量增加至2.6% 以上时,TiO2的晶型转化率能达到100%。

3 TiCl4

微观氧化反应机理的研究进展如图3所示,TiCl4氧化阶段大致可分为气相反应、TiO2成核、晶核生长、烧结和团聚等几个过程。

大量工业实践及实验研究证实[39],反应速率与TiCl4浓度呈一阶关系,与O2浓度呈半阶关系。Ghoshtagore[40]采用传统的水平石英管“硅外延”反应器研究TiO2的气相沉积,证明反应速率与TiCl4浓度呈一阶关系,与O2浓度呈半阶关系。Stavros等[41]在1000℃的气溶胶反应炉内,通过红外光谱仪定量测量了TiCl4分子的热分解速率及被O2氧化的速率,建立的TiCl4氧化反应动力学方程表明,氧化反应速率与TiCl4浓度呈一阶幂指数关系。由于TiCl4

氧化反应是在高温高压且快速的情况下进行,采用传统的实验设备和测量仪器很难对TiCl4的微观氧化机理进行探究,计算机技术的快速发展以及模拟仿真技术的广泛应用很好的解决了此类难题,为更好的研究TiCl4的微观氧化机理提供了条件。Richard等[42]利用密度泛函理论,运用Gaussian03软件中mPWPW91、B3LYP和B97-1等方法对反应物、过渡态和产物的几何结构进行优化及频率计算,得到多种过渡态的标准熵和生成焓等热力学数据,确定了气相反应阶段可能存在的歧化反应,通过对不同反应路径过渡态对浓度、温度等因素的敏感性分析,确定了TiCl4氧化形成TiO2过程中的过渡态产物的主要反应途径,得到的结论与Stavros等、Ghoshtagore通过实验研究计算得到的结论基本吻合,并且更加系统的得到了TiCl4氧化过程中气相反应、TiO2成核、晶核生长等各阶段基元反应的步骤。

在Richard等研究的基础上,Qu等[43-44]同样运用Gaussian 03软件系统地研究了TiCl4与O2气相反应阶段团簇(TiO2)n(n=1~16)的电子结构,通过态密度、能隙、Humo-Lumo等量化表征考察了成核过程中TiO2小颗粒团簇电子结构的变化。Shirley等[45]运用密度泛函理论平面波赝势方法研究了TiCl4分子在TiO2(110)面的吸附与解离,通过计算得到TiCl4在氧空位的吸附能为几个可能吸附位的最低值,认为TiCl4首先在TiO2(110)面上的氧空位上吸附,离解后与吸附的O2反应生成TiO2,从而TiO2晶核得以生长,并建立了TiO2晶核表面生长的微观动力学模型,TiO2晶核表面生长同样以Rideal-Eley原理进行,验证了前述Ghoshtagore等的研究结果。

4 结语与展望

目前,氯化法已成为国际生产钛白粉的主流工艺,国外对此工艺的研究起步较早,并已掌握氧化反应器结构设计、结疤处理等关键核心技术,但是对整个氧化反应过程的了解还是未知。因此,探究TiCl4的氧化机理,建立对工业生产有指导意义的反应动力学模型至关重要。另外,氯化法生产钛白工艺的氧化反应器结构复杂、操作条件要求高、反应气体的快速混合难控制、结疤影响生产的连续进行等技术难点,任何技术参数和操作方法的改变,都会影响生产过程与最终产品的质量。因此,对未来的氯化法生产钛白粉工艺的发展有以下建议:

(1)应加快对上述技术难题的攻克,在节约能源、减少环境污染的前提下,结合实验探索与工业实践,优化氧化反应器结构设计,预防反应器的结疤,力争制造品质优良、高档金红石型钛白粉产品。

(2)加紧对反应机理的探求,基于现有计算科学在固体材料领域的应用,加大计算数据与实验数据的对比,确定TiCl4氧化的具体反应步骤,结合实验探索与工业实践,更好的控制钛白粉产品质量。