当前位置:

提高钛白粉油分散性的几种方法的探索

油分散性是衡量金红石钛白粉质量优劣的关键指标之一,是很多专业研究机构、硫酸法金红石钛白粉生产工厂长期开展研究工作的重点内容。其不但决定了产品的等级的高低,更能衡量在下游用户使用过程中的好坏。如产品油分散性不好,容易造成涂料、油墨、色母等行业多次研磨导致生产成本的提高、制漆性能以及成品油墨严重分层等问题。因此,有必要结合硫酸法钛白生产的工艺特征,对影响油分散性提高的关键工艺进行研究并提出行之有效的改进措施。

油分散性是衡量金红石钛白粉质量优劣的关键指标之一,是很多专业研究机构、硫酸法金红石钛白粉生产工厂长期开展研究工作的重点内容。其不但决定了产品的等级的高低,更能衡量在下游用户使用过程中的好坏。如产品油分散性不好,容易造成涂料、油墨、色母等行业多次研磨导致生产成本的提高、制漆性能以及成品油墨严重分层等问题。因此,有必要结合硫酸法钛白生产的工艺特征,对影响油分散性提高的关键工艺进行研究并提出行之有效的改进措施。

2 油分散性的标识方法

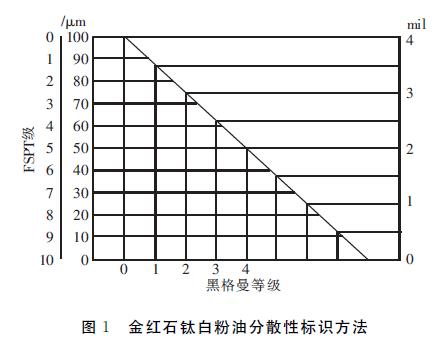

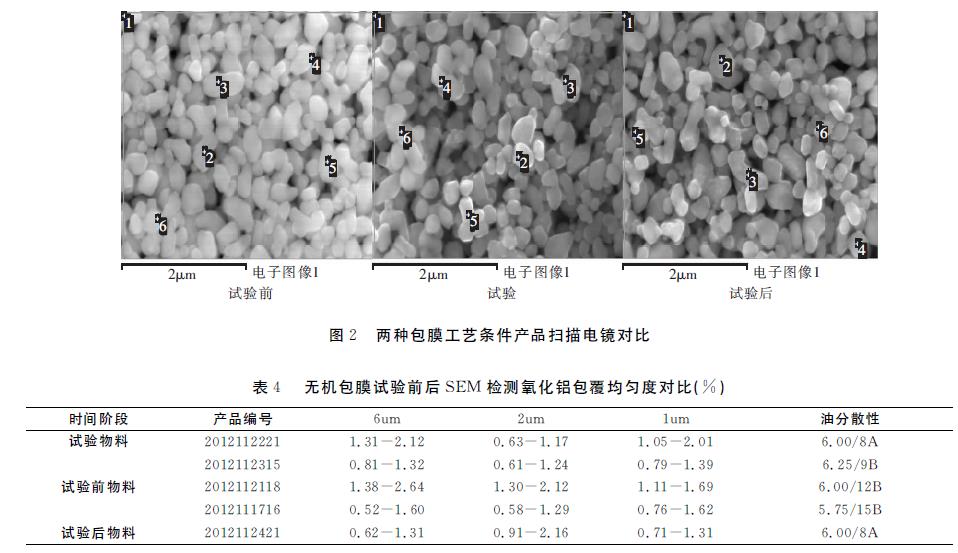

钛白行业检测产品油分散性一般采用的是刮板细度计,也叫黑格曼细度计,是一块带有从0到若干微米深的楔形沟槽的磨光平板。将涂料试样滴入沟槽的最深部位,用刮刀垂直平板拉过槽的整个长度,立即用30°对光观察沟槽中均匀显露涂料颗粒密集的位置,即得该试样的油分散性,即黑格曼数,也可以微米表达。由于实际测得的数值是该涂料中最大的固体颗粒的尺寸大小,表示的是其粗粒子存在的程度,并且这些粗粒子并不是单个的颜料或体积颜料粒子的大小,而是颜料经研磨后聚集体的大小。很显然,粗颗粒越小,其油分散性就越好,颜料油分散性和粗颗粒大小之间的关系见图1[1]。因此,提高油分散性的主要途径就是减少产品中粗颗粒钛白粉粒子数量,并降低粗颗粒的密集程度。

3.影响因素分析讨论

3.1 煅烧烧结物料的影响

3.1.1 煅烧强度对雷蒙研磨效果的影响分析

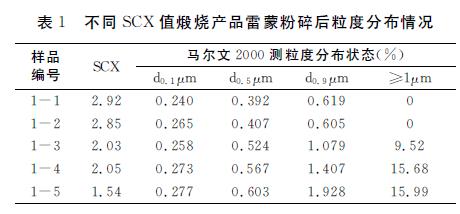

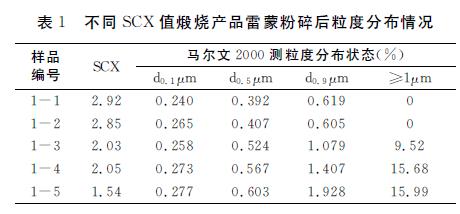

衡量煅烧物料是否烧结除通过煅烧落窑品外观、理化指标SCX的判断外,中粉采用雷蒙研磨的研磨能力和研磨效果也可表征煅烧二氧化钛的烧结程度。表1为不同SCX值的煅烧产品通过雷蒙研磨后与其粒度分布的对比分析,雷蒙研磨的筛余物标准为325目筛余物≤0.02%。

随着SCX值的下降,表明煅烧获得的落窑品的烧结程度越严重。从表1可以看出:

随着SCX值的逐渐降低,雷蒙在相同条件下的研磨得到的二氧化钛的粒度分布效果越来越差,可以证明煅烧强度不同的物料对中粉效果有直接的影响。这主要是因为煅烧强度过高,造成二氧化钛原级粒子之间的结合力增加,产品硬度提高,部分烧结物料即使在雷

蒙较大的机械力作用下仍不能还原为原级粒子,因此,大粒子(≥1μm)的体积百分比含量较高。

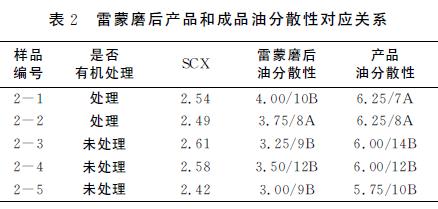

3.1.2 雷蒙研磨效果对产品油分散性的影响

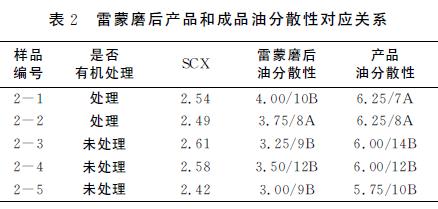

为验证雷蒙的研磨效果对成品钛白粉油分散性的影响,在煅烧强度、煅烧质量及后处理工艺稳定期间,试验采取在煅烧粗品进入雷蒙机磨机前添加一种复合型有机处理剂来改善二氧化钛的表面性质提高粉碎效果,再通过检测雷蒙研磨后及产品钛白粉油分散性来分析雷蒙研磨效果对产品油分散性的影响。

从表2可以看出:雷蒙研磨后油分散性及清洁度越好,成品钛白粉的油分散性也相应提高。分析主要原因应是物料更易研磨,粗粒子数量减少,加之之后砂磨及气粉作用力的叠加,成品油分散性、清洁度更易控制。

3.2 无机包膜质量影响

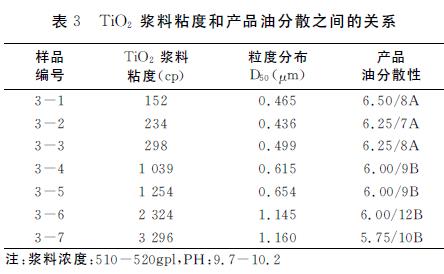

3.2.1 二氧化钛浆料粘度对包膜质量的影响

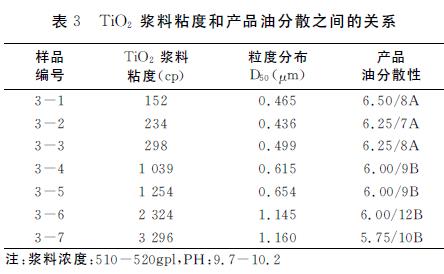

影响无机包膜质量除无机包膜方案本身外,二氧化钛浆料分散程度或者是粘度对无机包膜质量影响较大。通过工业试验开展降低打浆二氧化钛浆料粘度的试验,并对试验过程中粘度较低的浆料和非试验环境下粘度较高且波动较大的浆料最终形成的产品的油分散性进行了对比。

从表3可以看出:浆料粘度的降低有助于产品油分散性的明显改善。分析主要原因应该是:如在形成包膜层前,浆料中二氧化钛团聚比较严重,包膜层则不是包覆在单个的二氧化钛粒子表面,而是包覆在团聚体上,加之包覆面积的减少,甚至部分形成大颗粒游离态包膜,在干燥高温作用下,水合氧化物包膜层脱水变得坚硬,气流粉碎负荷增大,影响油分散性的提高。

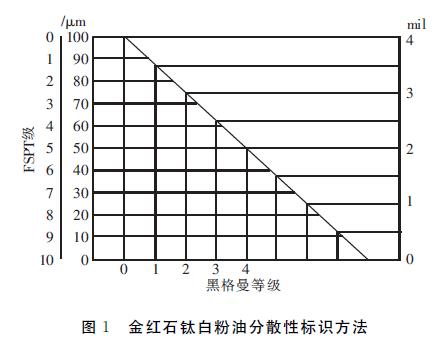

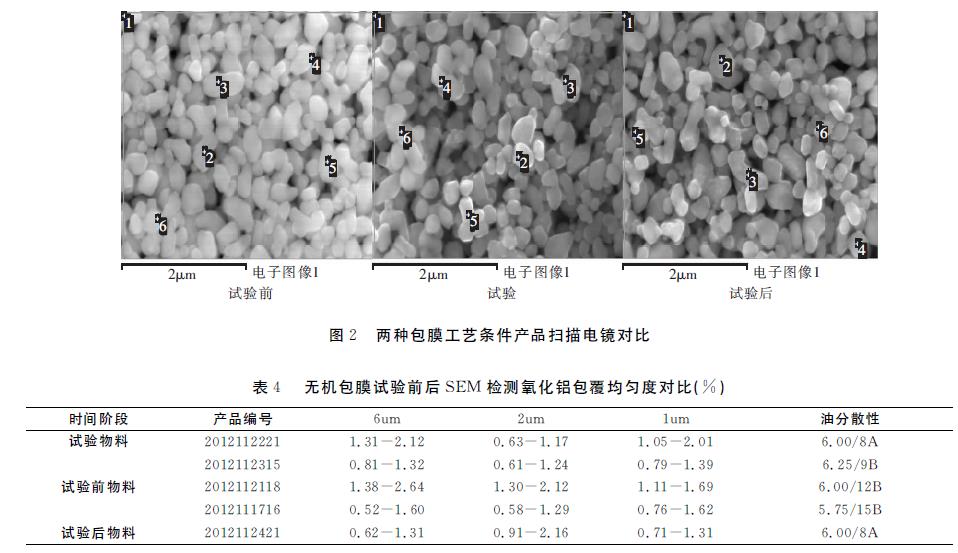

3.2.2 无机包膜工艺影响

锆、铝包膜工艺是目前国内传统的、经典的包膜工艺,包膜过程中随着酸性、碱性包膜剂的加入,PH 值随之变化,造成浆料粘度的升高。试验采用了锆包膜不同PH 值条件下的研究对产品油分散性的影响。

从图2及表4可以看出,包膜PH 值条件不同,包膜的均匀度也有变化,虽对产品的油分散性的改善不是很明显,但是产品的清洁度有改善,也可衡量其对产品油分散性的促进作用。在碱性条件下,铝趋向于以假勃姆石形式沉淀;在酸性条件下,铝趋向于以无定形的形式存在[2],包膜工艺最好要求以勃姆石或假勃姆石型水合氧化铝形态沉淀,因为它们成丝状或者带状结构,有利于二氧化钛粒子分散所致[3]。

3.3 有机处理剂影响

选取有机表面处理剂a替代现用的b在浆料环境下进行有机改性处理,气粉环节仍添加TMP进行有机处理,浆料环境下粘度及产品质量变化显著

由表5可以看出,类型优化后的有机包膜剂a更有利于产品油分散性的提高,也可降低干燥前浆料浓度。它是一种烷烃硅烷预聚物,其端基的烷氧基在水解后形成羟基,羟基与钛白粉表面的羟基通过氢键吸附,降低钛白粉表面的极性,而烷烃链在钛白粉颗粒间形成位阻官能团,进一步阻止颗粒相互靠近,从而可以显著降低钛白浆料的粘度,解决喷雾干燥前的流动性问题。烷烃链可以屏蔽钛白粉表面的极性,提高油分散性。

4 结论

(1)煅烧物料烧结、二氧化钛浆料粘度偏大、无机包膜工艺PH 值成膜条件以及干燥前和有机表面处理剂的类型是影响二氧化钛油分散性的关键。

(2)雷蒙中粉后二氧化钛粒度分布≥1μm的粒子的体积百分比应越低越好;相同浓度下,二氧化钛浆料粘度越低越有利于无机包膜质量及产品油分散性的提高;碱性条件下更有利于无机包膜中水合三氧化二铝的沉淀;结合产品的应用领域,合理选择干燥前的有机表面处理剂的类型也是提高产品油分散性的手段之一。

2 油分散性的标识方法

钛白行业检测产品油分散性一般采用的是刮板细度计,也叫黑格曼细度计,是一块带有从0到若干微米深的楔形沟槽的磨光平板。将涂料试样滴入沟槽的最深部位,用刮刀垂直平板拉过槽的整个长度,立即用30°对光观察沟槽中均匀显露涂料颗粒密集的位置,即得该试样的油分散性,即黑格曼数,也可以微米表达。由于实际测得的数值是该涂料中最大的固体颗粒的尺寸大小,表示的是其粗粒子存在的程度,并且这些粗粒子并不是单个的颜料或体积颜料粒子的大小,而是颜料经研磨后聚集体的大小。很显然,粗颗粒越小,其油分散性就越好,颜料油分散性和粗颗粒大小之间的关系见图1[1]。因此,提高油分散性的主要途径就是减少产品中粗颗粒钛白粉粒子数量,并降低粗颗粒的密集程度。

3.影响因素分析讨论

3.1 煅烧烧结物料的影响

3.1.1 煅烧强度对雷蒙研磨效果的影响分析

衡量煅烧物料是否烧结除通过煅烧落窑品外观、理化指标SCX的判断外,中粉采用雷蒙研磨的研磨能力和研磨效果也可表征煅烧二氧化钛的烧结程度。表1为不同SCX值的煅烧产品通过雷蒙研磨后与其粒度分布的对比分析,雷蒙研磨的筛余物标准为325目筛余物≤0.02%。

随着SCX值的下降,表明煅烧获得的落窑品的烧结程度越严重。从表1可以看出:

随着SCX值的逐渐降低,雷蒙在相同条件下的研磨得到的二氧化钛的粒度分布效果越来越差,可以证明煅烧强度不同的物料对中粉效果有直接的影响。这主要是因为煅烧强度过高,造成二氧化钛原级粒子之间的结合力增加,产品硬度提高,部分烧结物料即使在雷

蒙较大的机械力作用下仍不能还原为原级粒子,因此,大粒子(≥1μm)的体积百分比含量较高。

3.1.2 雷蒙研磨效果对产品油分散性的影响

为验证雷蒙的研磨效果对成品钛白粉油分散性的影响,在煅烧强度、煅烧质量及后处理工艺稳定期间,试验采取在煅烧粗品进入雷蒙机磨机前添加一种复合型有机处理剂来改善二氧化钛的表面性质提高粉碎效果,再通过检测雷蒙研磨后及产品钛白粉油分散性来分析雷蒙研磨效果对产品油分散性的影响。

从表2可以看出:雷蒙研磨后油分散性及清洁度越好,成品钛白粉的油分散性也相应提高。分析主要原因应是物料更易研磨,粗粒子数量减少,加之之后砂磨及气粉作用力的叠加,成品油分散性、清洁度更易控制。

3.2 无机包膜质量影响

3.2.1 二氧化钛浆料粘度对包膜质量的影响

影响无机包膜质量除无机包膜方案本身外,二氧化钛浆料分散程度或者是粘度对无机包膜质量影响较大。通过工业试验开展降低打浆二氧化钛浆料粘度的试验,并对试验过程中粘度较低的浆料和非试验环境下粘度较高且波动较大的浆料最终形成的产品的油分散性进行了对比。

从表3可以看出:浆料粘度的降低有助于产品油分散性的明显改善。分析主要原因应该是:如在形成包膜层前,浆料中二氧化钛团聚比较严重,包膜层则不是包覆在单个的二氧化钛粒子表面,而是包覆在团聚体上,加之包覆面积的减少,甚至部分形成大颗粒游离态包膜,在干燥高温作用下,水合氧化物包膜层脱水变得坚硬,气流粉碎负荷增大,影响油分散性的提高。

3.2.2 无机包膜工艺影响

锆、铝包膜工艺是目前国内传统的、经典的包膜工艺,包膜过程中随着酸性、碱性包膜剂的加入,PH 值随之变化,造成浆料粘度的升高。试验采用了锆包膜不同PH 值条件下的研究对产品油分散性的影响。

从图2及表4可以看出,包膜PH 值条件不同,包膜的均匀度也有变化,虽对产品的油分散性的改善不是很明显,但是产品的清洁度有改善,也可衡量其对产品油分散性的促进作用。在碱性条件下,铝趋向于以假勃姆石形式沉淀;在酸性条件下,铝趋向于以无定形的形式存在[2],包膜工艺最好要求以勃姆石或假勃姆石型水合氧化铝形态沉淀,因为它们成丝状或者带状结构,有利于二氧化钛粒子分散所致[3]。

3.3 有机处理剂影响

选取有机表面处理剂a替代现用的b在浆料环境下进行有机改性处理,气粉环节仍添加TMP进行有机处理,浆料环境下粘度及产品质量变化显著

由表5可以看出,类型优化后的有机包膜剂a更有利于产品油分散性的提高,也可降低干燥前浆料浓度。它是一种烷烃硅烷预聚物,其端基的烷氧基在水解后形成羟基,羟基与钛白粉表面的羟基通过氢键吸附,降低钛白粉表面的极性,而烷烃链在钛白粉颗粒间形成位阻官能团,进一步阻止颗粒相互靠近,从而可以显著降低钛白浆料的粘度,解决喷雾干燥前的流动性问题。烷烃链可以屏蔽钛白粉表面的极性,提高油分散性。

4 结论

(1)煅烧物料烧结、二氧化钛浆料粘度偏大、无机包膜工艺PH 值成膜条件以及干燥前和有机表面处理剂的类型是影响二氧化钛油分散性的关键。

(2)雷蒙中粉后二氧化钛粒度分布≥1μm的粒子的体积百分比应越低越好;相同浓度下,二氧化钛浆料粘度越低越有利于无机包膜质量及产品油分散性的提高;碱性条件下更有利于无机包膜中水合三氧化二铝的沉淀;结合产品的应用领域,合理选择干燥前的有机表面处理剂的类型也是提高产品油分散性的手段之一。