当前位置:

球磨法制备锆英砂粉体研究

将进口的锆英砂在卧式干法小型球磨机(WGM-20)上进行球磨实验,氧化锆球作为球磨介质,级配比例为直径20 mm/16 mm/10mm/6mm,球料比为1∶1,实验时间为150h,间隔不同时间取样分析。利用台式扫描电子显微镜(COXEM-30)观察粉体的形貌特征;利用BT-9300ST激光粒度仪测试球磨不同时间锆英粉样品的粒径分布及主要参数值;利用XSB-88型顶击式震筛机测量粉体的筛分目数及所占比例,震动时间为5min,每次称重100g筛分,求其平均值。最后,将锆英砂、球磨生产的锆英粉及实际雷蒙磨生产的锆英粉按质量百分数分别称得300g,自然沉积24h后量取其体积大小,计算并比较其堆积密度。

利用扫描电子显微镜、震筛机、激光粒度分析仪等仪器,对实验球磨机上制备的锆英粉进行了形貌观察和粒度分析,结果表明:锆英粉呈不规则形状,粒径分布为近似的正态分布,曲线左端细粉分布广,球磨50h后开始出现“翘尾”现象;锆英粉粒径尺寸随着球磨时间增加下降平缓,达到150h后,D50为26μm。同雷蒙磨生产的锆英粉相比,球磨机生产的锆英粉堆积密度较大。

随着科技进步和对经济效益要求的不断提升,出现了各种生产方法,极大地促进了粉体破碎和研磨技术的进步[1-3]。对于硬而脆的锆英砂颗粒的破碎和研磨,为达到所需的粒径分布要求,目前在大规模生产中广泛采用雷蒙磨加工方法[4]。但是从粉体制备原理上来讲,球磨法是最普通的一种。新型球磨机可以获得粉体分级更加细小的颗粒,满足各行业的不同需求。

本文利用实验球磨机对锆英砂连续球磨150h,分析其粒度分布变化等规律,借此对用于大规模生产的球磨机提供工艺参考和技术支撑。

1 实验材料与方法

将进口的锆英砂在卧式干法小型球磨机(WGM-20)上进行球磨实验,氧化锆球作为球磨介质,级配比例为直径20 mm/16 mm/10mm/6mm,球料比为1∶1,实验时间为150h,间隔不同时间取样分析。利用台式扫描电子显微镜(COXEM-30)观察粉体的形貌特征;利用BT-9300ST激光粒度仪测试球磨不同时间锆英粉样品的粒径分布及主要参数值;利用XSB-88型顶击式震筛机测量粉体的筛分目数及所占比例,震动时间为5min,每次称重100g筛分,求其平均值。最后,将锆英砂、球磨生产的锆英粉及实际雷蒙磨生产的锆英粉按质量百分数分别称得300g,自然沉积24h后量取其体积大小,计算并比较其堆积密度。

2 实验结果及讨论

2.1 球磨过程中锆英粉的形貌变化

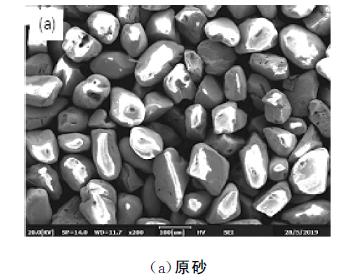

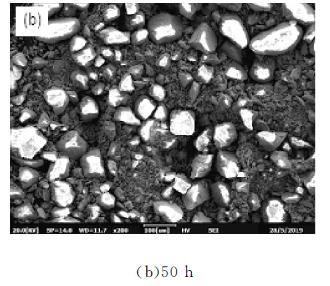

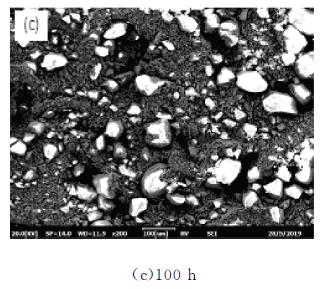

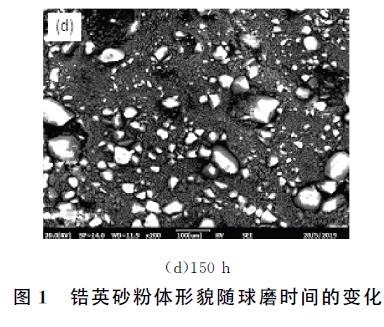

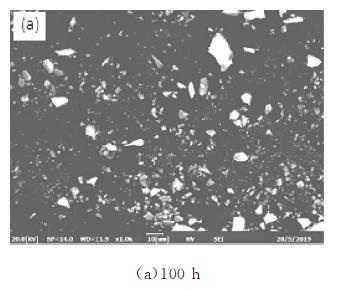

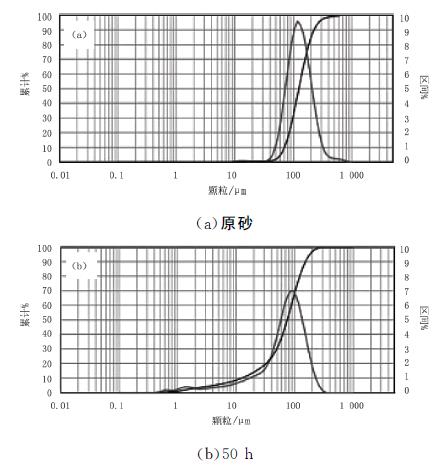

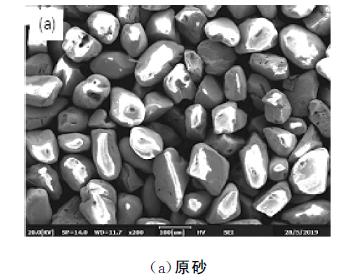

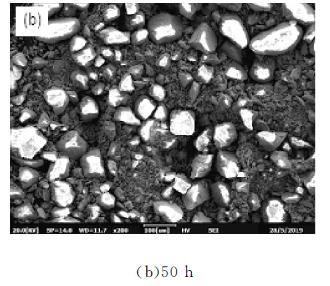

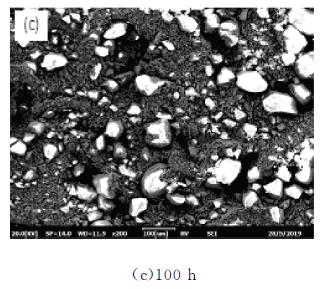

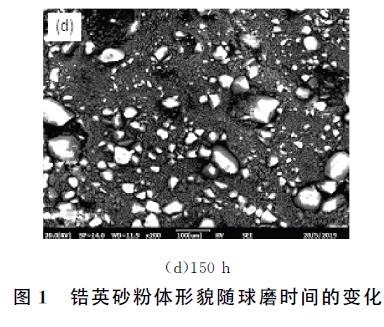

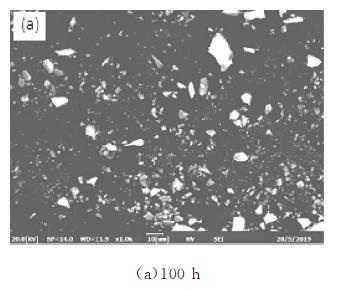

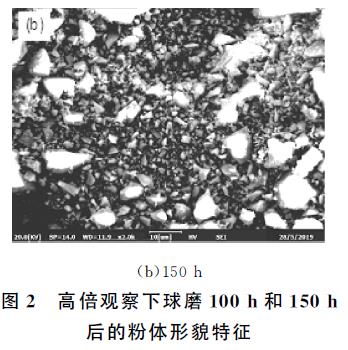

将锆英砂原砂及球磨50h,100h,150h后的样品在扫描电子显微镜下进行观察,结果如图1所示。从整个球磨过程来看,粉体特征变化明显,在相同放大倍数下,随着球磨时间的延长,大颗粒粉体数量逐渐减少、尺寸逐渐变小,细粉逐渐增多。图1(a)为锆英砂原砂的形貌,基本上呈椭球形和不规则多边形结构,表面比较光滑。图1(b)(c)(d)分别为球磨50h,100h和150h后的粉体形貌,从中可以明显地观察到细粉量逐渐增加,细粉与粗粉相互镶嵌,空隙很小。即使球磨时间最长的150h,仍可见部分大颗粒的存在,但是尺度明显变细。因显微镜放大倍数及非金属氧化物不导电等原因,在图中细小的粉体分辨不清楚,所以将球磨100h和150h后的样品放大高倍观察,结果如图2所示。图中在粉体堆积稀少的部分,可以清楚地观察到各个颗粒的大小及形状特征。由于硅酸锆硬度大,属于脆性材料[5],而且在球磨过程中对于每一个颗粒其破碎或者撕裂的几率相同,因此球磨结果是几乎没有近球形的粉体存在。图2(b)为150h后的粉体高倍形貌,图中大颗粒的尺寸已经不足10μm,小颗粒尺寸

更加细小,只有几个微米,大小颗粒互相咬合。

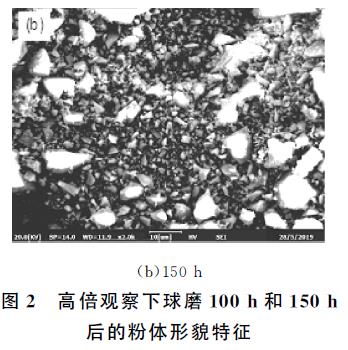

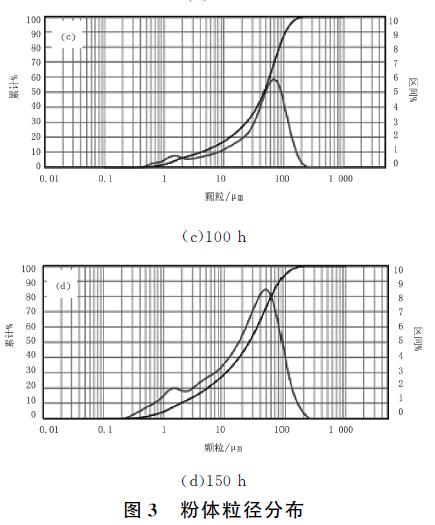

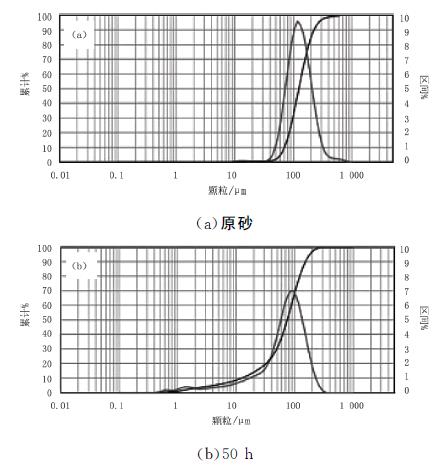

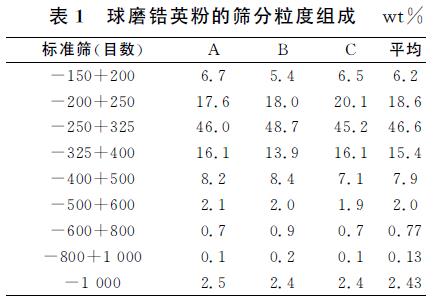

2.2 球磨过程中锆英粉体的粒径分布变化激光粒度仪测试的球磨不同时间粉体的粒径分布如图3所示。从图3(a)可以看出,锆英砂原砂的粒径分布为标准的正态分布曲线,粒径分布狭窄,D50 和峰值几乎重合,D50 为124μm。随着球磨时间的增加,正态分布曲线逐渐左移,在50h时,细粉量增多,出现“翘尾”现象;球磨时间为150h后,粒径分布近似正态分布,完全失去了对称性,左端细粉量大大增加,“翘尾”非常明显,此时D50为26μm,细粉中含有小于1μm的颗粒。

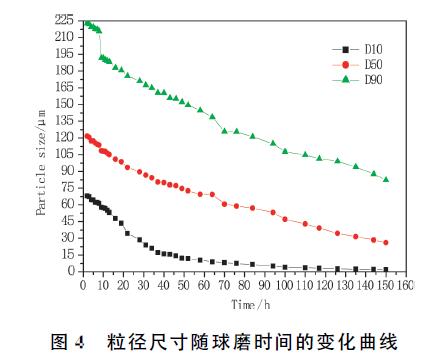

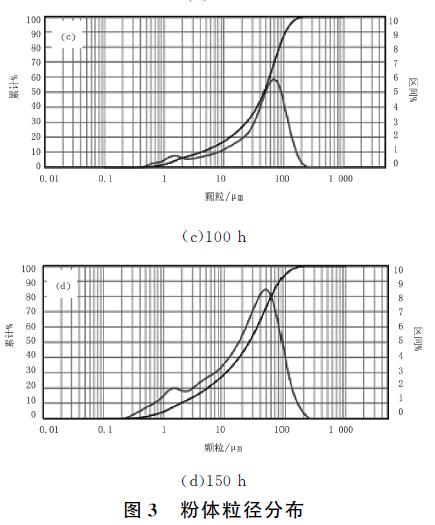

将球磨不同时间的样品经激光粒度仪分析获得的粒径尺寸,利用Origin分析软件,绘制随球磨时间的增加粉体D10,D50及D90的变化曲线,结果如图4所示。图4中三条曲线均平缓下降,其中D50和D90变化趋势相近,而D10在35h后随时间的延长变化趋于平缓,呈水平状态。此种情况是由于当球磨机的转速较低时,氧化锆球基本处于半抛状态,粉体颗粒主要靠磨削减小尺寸,但是较粗颗粒有随机被破碎的可能;当细小的颗粒小于15μm 后,由于颗粒的团聚作用和表面积的迅速增加,导致球磨速率下降,这就是粗粉的下降趋势快于细粉的基本原因。而且由于粗粉逐渐被球磨成细粉,而细粉球磨的速率下降,导致细粉堆积,造成细粉端出现“翘尾”现象。

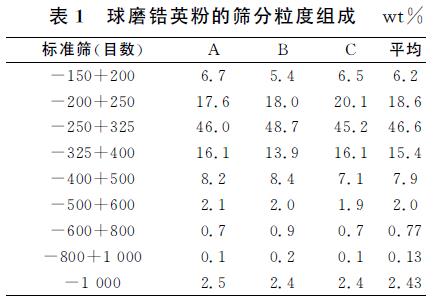

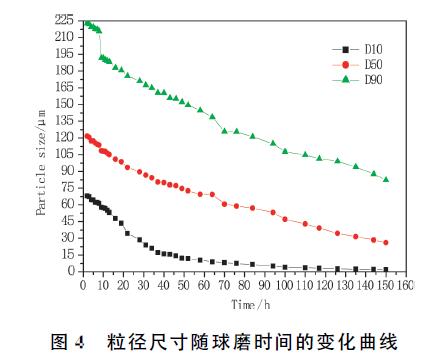

2.3 球磨150h后锆英粉的筛分粒度组成表1为球磨锆英粉的筛分粒度组成。由表1可知,通过150目至1 000目各个目数筛分均有粉体分布。在-200+400目区间,粉体占整个重量的80%以上,而且通过1 000目的颗粒,即小于10μm的颗粒也占有一定比例,这说明细粉有堆积现象,也说明了图3曲线中出现“翘尾”的原因。

分别取300g锆英砂原砂、球磨150h后产生的锆英粉及雷蒙磨生产的锆英粉于量筒中测量体积,结果分别为100mL,112mL和120mL,计算的堆积密度分别为3g/cm3,2.68g/cm3和2.50g/cm3,数值相差较大。说明随着粒径的减小,颗粒表面积增大,微裂纹增多,导致堆积体积增大,密度下降。同雷蒙磨生产的锆英粉相比,由于球磨的粉体粒径分布宽,虽然D50基本相等,但是粉体的大小颗粒镶嵌紧密,空隙得到足够的填充,所以球磨生产的锆英粉相对密度较大。

3 结论

利用实验球磨机制备锆英粉,并进行形貌观察和粒度分析,得到如下结论:

(1)锆英粉呈不规则形状,随着球磨时间的延长,其粒径正态分布曲线左移,并出现“翘尾”现象;

(2)球磨150h后锆英粉D50为26μm,同雷蒙磨生产的锆英粉相比,球磨生产的粉体粒径分布宽,堆积密度相对增加。

随着科技进步和对经济效益要求的不断提升,出现了各种生产方法,极大地促进了粉体破碎和研磨技术的进步[1-3]。对于硬而脆的锆英砂颗粒的破碎和研磨,为达到所需的粒径分布要求,目前在大规模生产中广泛采用雷蒙磨加工方法[4]。但是从粉体制备原理上来讲,球磨法是最普通的一种。新型球磨机可以获得粉体分级更加细小的颗粒,满足各行业的不同需求。

本文利用实验球磨机对锆英砂连续球磨150h,分析其粒度分布变化等规律,借此对用于大规模生产的球磨机提供工艺参考和技术支撑。

1 实验材料与方法

将进口的锆英砂在卧式干法小型球磨机(WGM-20)上进行球磨实验,氧化锆球作为球磨介质,级配比例为直径20 mm/16 mm/10mm/6mm,球料比为1∶1,实验时间为150h,间隔不同时间取样分析。利用台式扫描电子显微镜(COXEM-30)观察粉体的形貌特征;利用BT-9300ST激光粒度仪测试球磨不同时间锆英粉样品的粒径分布及主要参数值;利用XSB-88型顶击式震筛机测量粉体的筛分目数及所占比例,震动时间为5min,每次称重100g筛分,求其平均值。最后,将锆英砂、球磨生产的锆英粉及实际雷蒙磨生产的锆英粉按质量百分数分别称得300g,自然沉积24h后量取其体积大小,计算并比较其堆积密度。

2 实验结果及讨论

2.1 球磨过程中锆英粉的形貌变化

将锆英砂原砂及球磨50h,100h,150h后的样品在扫描电子显微镜下进行观察,结果如图1所示。从整个球磨过程来看,粉体特征变化明显,在相同放大倍数下,随着球磨时间的延长,大颗粒粉体数量逐渐减少、尺寸逐渐变小,细粉逐渐增多。图1(a)为锆英砂原砂的形貌,基本上呈椭球形和不规则多边形结构,表面比较光滑。图1(b)(c)(d)分别为球磨50h,100h和150h后的粉体形貌,从中可以明显地观察到细粉量逐渐增加,细粉与粗粉相互镶嵌,空隙很小。即使球磨时间最长的150h,仍可见部分大颗粒的存在,但是尺度明显变细。因显微镜放大倍数及非金属氧化物不导电等原因,在图中细小的粉体分辨不清楚,所以将球磨100h和150h后的样品放大高倍观察,结果如图2所示。图中在粉体堆积稀少的部分,可以清楚地观察到各个颗粒的大小及形状特征。由于硅酸锆硬度大,属于脆性材料[5],而且在球磨过程中对于每一个颗粒其破碎或者撕裂的几率相同,因此球磨结果是几乎没有近球形的粉体存在。图2(b)为150h后的粉体高倍形貌,图中大颗粒的尺寸已经不足10μm,小颗粒尺寸

更加细小,只有几个微米,大小颗粒互相咬合。

2.2 球磨过程中锆英粉体的粒径分布变化激光粒度仪测试的球磨不同时间粉体的粒径分布如图3所示。从图3(a)可以看出,锆英砂原砂的粒径分布为标准的正态分布曲线,粒径分布狭窄,D50 和峰值几乎重合,D50 为124μm。随着球磨时间的增加,正态分布曲线逐渐左移,在50h时,细粉量增多,出现“翘尾”现象;球磨时间为150h后,粒径分布近似正态分布,完全失去了对称性,左端细粉量大大增加,“翘尾”非常明显,此时D50为26μm,细粉中含有小于1μm的颗粒。

将球磨不同时间的样品经激光粒度仪分析获得的粒径尺寸,利用Origin分析软件,绘制随球磨时间的增加粉体D10,D50及D90的变化曲线,结果如图4所示。图4中三条曲线均平缓下降,其中D50和D90变化趋势相近,而D10在35h后随时间的延长变化趋于平缓,呈水平状态。此种情况是由于当球磨机的转速较低时,氧化锆球基本处于半抛状态,粉体颗粒主要靠磨削减小尺寸,但是较粗颗粒有随机被破碎的可能;当细小的颗粒小于15μm 后,由于颗粒的团聚作用和表面积的迅速增加,导致球磨速率下降,这就是粗粉的下降趋势快于细粉的基本原因。而且由于粗粉逐渐被球磨成细粉,而细粉球磨的速率下降,导致细粉堆积,造成细粉端出现“翘尾”现象。

2.3 球磨150h后锆英粉的筛分粒度组成表1为球磨锆英粉的筛分粒度组成。由表1可知,通过150目至1 000目各个目数筛分均有粉体分布。在-200+400目区间,粉体占整个重量的80%以上,而且通过1 000目的颗粒,即小于10μm的颗粒也占有一定比例,这说明细粉有堆积现象,也说明了图3曲线中出现“翘尾”的原因。

分别取300g锆英砂原砂、球磨150h后产生的锆英粉及雷蒙磨生产的锆英粉于量筒中测量体积,结果分别为100mL,112mL和120mL,计算的堆积密度分别为3g/cm3,2.68g/cm3和2.50g/cm3,数值相差较大。说明随着粒径的减小,颗粒表面积增大,微裂纹增多,导致堆积体积增大,密度下降。同雷蒙磨生产的锆英粉相比,由于球磨的粉体粒径分布宽,虽然D50基本相等,但是粉体的大小颗粒镶嵌紧密,空隙得到足够的填充,所以球磨生产的锆英粉相对密度较大。

3 结论

利用实验球磨机制备锆英粉,并进行形貌观察和粒度分析,得到如下结论:

(1)锆英粉呈不规则形状,随着球磨时间的延长,其粒径正态分布曲线左移,并出现“翘尾”现象;

(2)球磨150h后锆英粉D50为26μm,同雷蒙磨生产的锆英粉相比,球磨生产的粉体粒径分布宽,堆积密度相对增加。