当前位置:

等离子显示屏用电子浆料砂磨工艺研究

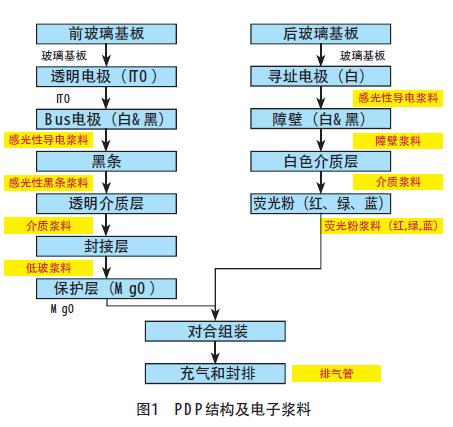

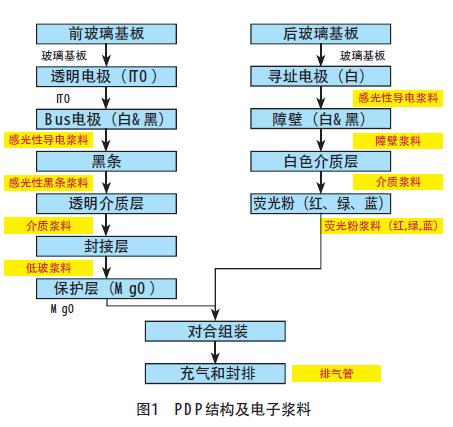

电子浆料是等离子显示屏结构中非常重要的组成部分。PDP用电子浆料主要包括荧光粉浆料、障壁浆料、介质浆料(前、后板介质浆料)和感光银浆料。以上五种浆料共占PDP面板成本的30%左右。由图1可以看出,PDP结构组成中的电极、障壁、介质和荧光粉等都是由浆料制作而成,因此PDP电子浆料的研发及产业化是整个PDP制造过程中非常重要的部分。

电子浆料作为PDP的关键原材料,工艺复杂,制作难度大。其传统工艺流程主要包括以下步骤,

电子浆料作为PDP的关键原材料,工艺复杂,制作难度大。其传统工艺流程主要包括以下步骤,

介绍了等离子显示屏(PDP)电子浆料的制作方法及工艺流程,重点介绍了砂磨机在PDP浆料制作中的应用。研究了砂磨机主要工艺条件对PDP浆料分散性能、涂覆性能的影响,给出了相关的曲线图和实验表,提出了一些具有实用价值的参数。

等离子显示屏是一种利用气体放电进行自主发光的平板显示器件[1,2],由大量的等离子放电单元排列组成。每个放电单元由汇流电极、介质保护层、障壁结构、荧光粉和惰性气体构成。当覆盖在介质保护层下的汇流电极加上高压,封在障壁结构内的惰性气体进行放电产生紫外光,从而激发障壁结构内壁的红绿蓝三基色荧光粉层,发出可见光。

电子浆料是等离子显示屏结构中非常重要的组成部分。PDP用电子浆料主要包括荧光粉浆料、障壁浆料、介质浆料(前、后板介质浆料)和感光银浆料。以上五种浆料共占PDP面板成本的30%左右。由图1可以看出,PDP结构组成中的电极、障壁、介质和荧光粉等都是由浆料制作而成,因此PDP电子浆料的研发及产业化是整个PDP制造过程中非常重要的部分。

电子浆料作为PDP的关键原材料,工艺复杂,制作难度大。其传统工艺流程主要包括以下步骤,

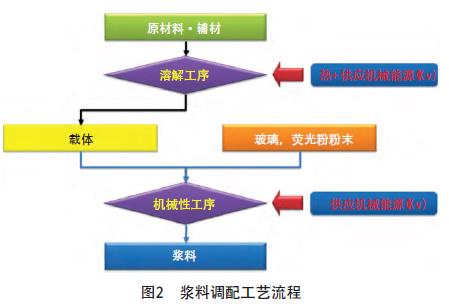

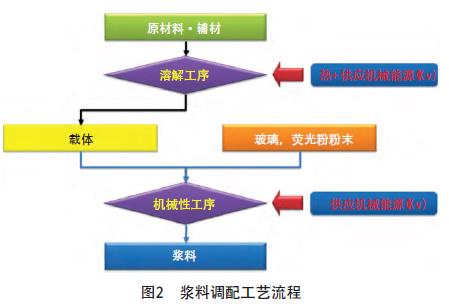

如图2所示。在传统工艺中,主要使用三辊轧机进行机械性研磨以达到对粉体进行分散的目的。随着PDP不断地向高分辨率、高画质和高能效的方向发展,对电子浆料的性能也提出了更高的要求,传统的三辊工艺已不能满足PDP发展对浆料的需求。因此,在虹欧公司PDP生产线中,引入环状式砂磨机进行浆料制作,在大大提高浆料生产效率的同时,也获得了更好的浆料分散性能及均匀性。

实验分析仪器

使用刮板细度计(FOG)检测浆料细度,直观地表征浆料内粉体分散程度,取前5点读数,求其平均值。

使用激光粒度分析仪检测浆料粒度分布,以D 50表征浆料平均粒度。使用扫描电子显微镜(SEM)观察浆料涂屏后膜层的表面状态及微观结构。

工艺条件及结果讨论

3.1 磨球材质和直径

砂磨机最早使用的研磨介质是天然砂子,砂子直径大都在0.3~3.0 mm范围内。研磨介质的大小须视物料及研磨要求而定,一般是研磨介质直径小一点则研磨效果好一点,但要注意这是有限度的,虽然国内设备研磨介质大小的下限为0.3 mm,但在实际应用中研磨介质的直径很少使用0.6 mm以下的。至于研磨介质的形状,因为是在高速下运转的,几乎都一致认为以球形或接近球形的最好。由于砂磨机的研磨作用仍然是撞击和剪切力为主,因此如果研磨介质的密度大一点,那么同一大小的研磨介质,这两个作用力就会大一些,砂磨效果也就会好一些。

目前我国大都采用玻璃珠、钢珠、硅酸锆珠和氧化锆珠作砂磨机的研磨介质。针对PDP浆料,应选用密度较大、机械强度高、硬度大且经济性好的高纯氧化锆珠作为研磨介质。

研磨介质直径的大小由原料粒径及研磨分散的目标值决定。介质的直径越小,在单位体积内的磨球量越多,磨球总表面积也越大,研磨介质之间的空隙越小,因此具有较大的分散研磨面积,并限制了物料的聚集,从而提高了分散研磨效率。但当球体直径小到一定程度时会降低剪切应力,磨球的运动能量较低,从而降低研磨分散效率。为使D 50为3.2 μm的PDP玻璃粉更好地分散,常选用直径为1.0~2.5 mm的磨球。磨球直径也与出料间隙有直接关系。本实验选用的环状砂磨机间隙由定子与转子组成,间隙可进行调整,通过相对旋转使料珠分离。磨球直径需设置为间隙的3倍以上,防止磨球磨损后混入浆料中从间隙排出。当间隙设置较小时,浆料排出不畅,会使内筒压力升高,浆料温度升高,造成设备异常报警停机。当间隙设置较大时,需选用直径较大的珠球,无法达到研磨效果。

为使内筒压力正常,间隙需设置为0.7~0.8 mm,相应珠球直径选择为2.1~2.4 mm。本实验珠球选择2 . 3 5 mm氧化锆珠,出料间隙设备为0. 7~0.8 mm。

3.2 研磨介质填充率

砂磨机的工作原理是依靠研磨腔体内的研磨介质在运动中互相发生碰撞和摩擦产生剪切力而起到分散作用。在研磨腔体内磨球的填充量多少对研磨效果有直接的影响。磨球填充量低,磨球之间互相碰撞的几率也小,从而使研磨分散效果降低。随着磨球填充率增高,研磨分散效率明显增大。但当磨球填充率超过一定限度时,浆料容积减少,磨球自身摩擦加剧,磨球损耗量加大,增加了设备运营成本;同时浆料温度会升高,超过设备温度报警上限会异常停机。

为操作方便,砂磨机的填充率常以质量计量法进行标定。因研磨介质品种繁多,其密度、形状各不相同,填充率的计算方法也存在较大差异。对于同种材质的研磨介质,当其形状不同时,其排列方式也会存在差异,导致其致密度和堆积密度存在偏差[3]。以研磨介质形状为理论圆球、装填空间无限大进行计算,当介质以简单立方体排列时,相当于1个球占用了1个与之相切的正方体空间。假设圆球半径为R ,则该正方体边长为2R 。圆球体积为4/3×3.14×R 3=4.19R 3,正方体体积为8R 3,致密度为4.19R 3/8R 3=0.52。同理可推导,当介质以面心立方体或密排立方体排列时,其致密度为0.74。

但在实际生产过程中,研磨介质并不是理论圆球,装填的空间也并不是无限空间,其实际致密度与介质形状和装填容器关系很大。本实验的氧化锆珠在SHG-20型环状砂磨机内填充时,其致密度0.6。氧化锆珠实际密度为6 g/cm3,其堆积密度为6×0.6=3.6 g/cm3。常以质量计量法来表征磨球填充量,其公式如下:

m =Vηρ

式中:m 为研磨介质装填质量;V 为砂磨机筒体有效容积;η 为研磨介质填充率;ρ 为研磨介质堆积密度。本实验中,SHG-20型环状砂磨机筒体有效容积

为5 L,氧化锆珠堆积密度为3.6 g/cm3,则上述公式简化为:m =18η研磨介质填充率由研磨浆料的特性决定。砂磨机在PDP浆料中的应用主要是对浆料的分散作用,将浆料中的团聚大颗粒分散开。如果填充率过大,会将浆料中的原始颗粒粉碎,造成浆料中微粉含量

过高,易产生浆料涂层的凹陷不良。结合已有的资料文献[4],本实验选取50%、60%、70%三个填充率条件,用同一转速研磨相同PDP浆料,记录浆料产出后的D 50。浆料选取经过行星搅拌机(PLM)充分搅拌混合的PDP障壁浆料,转轴速度6 m/s,研磨结果如

图5所示。经过研磨之后,浆料粒度显著下降。随着填充率的增大,研磨介质与浆料颗粒发生摩擦和碰撞的几率增多,有利于浆料的分散。填充率达到70%时,出料温度升高(冷却水温度13 ℃),长时间生产时会超出60 ℃的设备报警上限,无法进行批量生产。优选60%~65%的填充率进行实验。

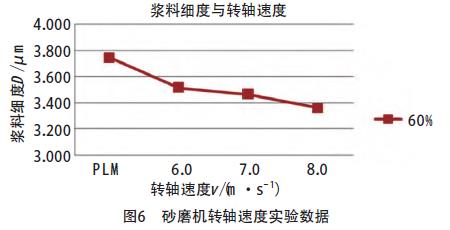

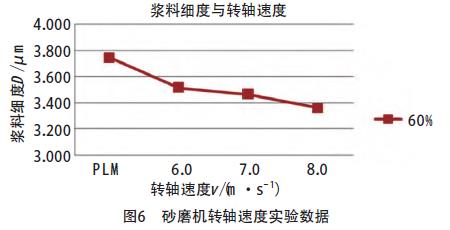

3.3 转轴速度

砂磨机转轴速度是对砂磨机的研磨效率和浆料分散程度起重要作用的因素之一。选用直径2.35 mm的氧化锆珠球,60%填充率,在相同的供料速度下,对比转轴速度与研磨分散效果的影响。由图6可见,随着转轴速度增加,磨球运动速度增大,与PDP浆料内玻璃粉颗粒碰撞、摩擦和剪切几率增大,有利于浆料的分散。但过快的转轴速度会导致设备负荷加重,设备抖动加剧。从降低能耗及延长设备使用寿命角度考虑,砂磨机转轴速度为6~7 m/s较为合适。

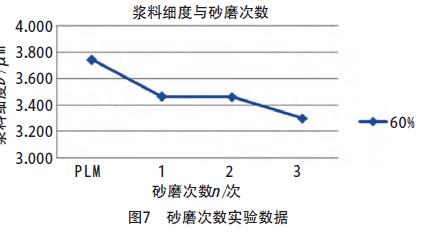

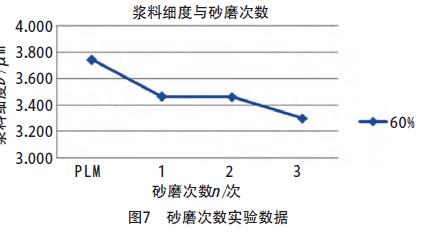

3.4 砂磨次数

SHG-20型环状砂磨机属于批量生产设备,用于对PDP浆料进行研磨分散,生产效率高,浆料吐出量可达到250 kg/h。在实际生产过程中,需准备两个400 L浆料罐用于盛装浆料,一个供料罐用于对砂磨机供应浆料,一个接料罐用于盛装砂磨机产出的浆料。因实际生产需要,可进行多次砂磨,只需将接料罐移动到供料位置进行供料即可进行再次砂磨。如此循环,反复研磨,加强对浆料的分散。选用直径2.35 mm的氧化锆珠球,60%填充率,7 m/s转轴速度,对比砂磨次数与研磨分散效果的影响。由图7可见,随着砂磨次数增多,浆料分散性能加强。当进行三次砂磨时,浆料粒度D 50为3.301 μm,接近原始颗粒尺寸(3.2 μm),浆料涂层产生凹陷不良的几率增加,不利于进行批量生产。依据粉体原始颗粒尺寸差别,可灵活选择砂磨次数。

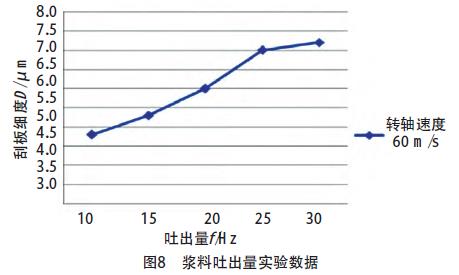

3.5 吐出量

砂磨机吐出量表征浆料吸入和吐出的速度,由设备前端供料泵进行控制,供料泵频率可在0~50 Hz范围内进行调节。吐出量和供料频率的对应关系见表1。随着供料频率的增大,吐出量也线性增大,在实际操作中常用供料频率直接表征吐出量。

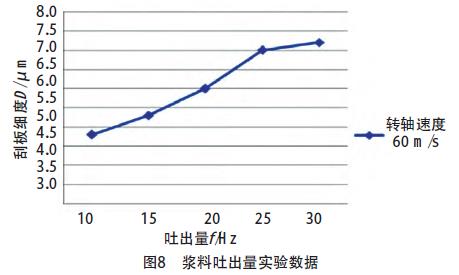

吐出量在影响浆料产出效率的同时,对浆料的分散程度也起着重要作用。选用直径2.35 mm的氧化锆珠球,65%填充率,在相同的转轴速度下,检测浆料研磨前后的刮板细度,对比吐出量与研磨分散效果的影响。由图8可见,在相同的转轴速度条件下,当吐出量减小时,浆料在筒内研磨时间变长,浆料粒子与研磨介质摩擦及剪切时间变长,有利于浆料的分散。但吐出量减少后,会使浆料生产效率降低。因此,在不影响浆料产量的前提下,为了对浆料进行更好的分散,可选择较少的吐出量。通常情况下,常选择20~30 Hz进行生产。

3.6 介质磨损

在研磨介质与浆料进行高速摩擦、剪切和研磨

的过程中,对浆料粒子进行了分散和研磨,同时研

磨介质也会发生磨损。随着生产量增多,介质磨损

会加剧。介质磨损后,部分介质的直径会变小,利

于浆料的分散;但介质磨损会导致填充率变小,又

对浆料分散不利。最终浆料分散效果决定于两者的

平衡关系。为减少介质磨损对浆料分散的影响,需

定期对介质进行更换,并对设备进行周期维护。由

表2可见,随着设备使用时间变长,浆料产出量增

多,介质磨损程度加剧。因设备维护耗时,在实际

量产中,维护周期常定为1次/半月或1次/月。针对

2.35 mm的氧化锆珠球,维护时对珠球清洗后,利用

2 mm筛子对珠球进行筛分。珠球的磨损并不均匀,

经过一个1月维护周期,仅有0.07 kg珠球直径小于

2 mm而被筛分。剩余珠球直径均大于2 mm,可继续

进行使用。补充新珠球后,一起加入设备。

在45 d维护周期内,介质损耗量已达到1 kg,需

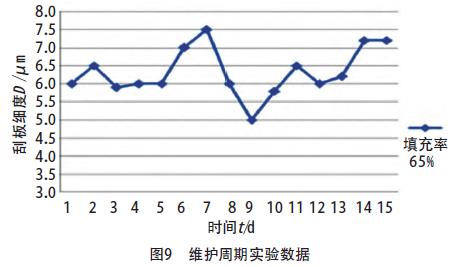

评价其对分散的影响。由图9可见,随着研磨时间延

长,浆料刮板细度整体处于上升趋势,表明珠球对

3.6 介质磨损

在研磨介质与浆料进行高速摩擦、剪切和研磨的过程中,对浆料粒子进行了分散和研磨,同时研磨介质也会发生磨损。随着生产量增多,介质磨损会加剧。介质磨损后,部分介质的直径会变小,利于浆料的分散;但介质磨损会导致填充率变小,又对浆料分散不利。最终浆料分散效果决定于两者的平衡关系。为减少介质磨损对浆料分散的影响,需定期对介质进行更换,并对设备进行周期维护。由表2可见,随着设备使用时间变长,浆料产出量增多,介质磨损程度加剧。因设备维护耗时,在实际量产中,维护周期常定为1次/半月或1次/月。针对2.35 mm的氧化锆珠球,维护时对珠球清洗后,利用2 mm筛子对珠球进行筛分。珠球的磨损并不均匀,经过一个1月维护周期,仅有0.07 kg珠球直径小于2 mm而被筛分。剩余珠球直径均大于2 mm,可继续进行使用。补充新珠球后,一起加入设备。

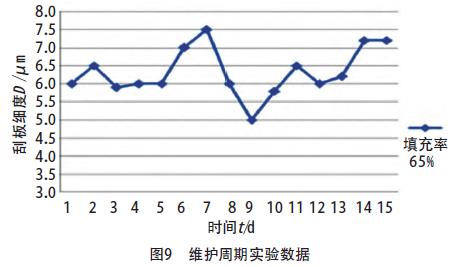

在45 d维护周期内,介质损耗量已达到1 kg,需评价其对分散的影响。由图9可见,随着研磨时间延长,浆料刮板细度整体处于上升趋势,表明珠球对浆料的分散能力逐渐下降,但下降趋势不明显。综合考虑维护周期及产品品质的影响,可将砂磨机维护周期定为15 d。

3.7 出料温度

在研磨介质对浆料进行研磨、分散过程中,会产生大量热量,使浆料温度急剧升高。为不影响浆料品质,在设备上设定温度报警上限。当温度超过60 ℃时,设备会自动停机报警。出料温度受到填充率、转轴速度、吐出量和出料间隙的影响。在不同条件下研究各项参数对出料温度的影响。选用障壁下浆料进行测试,氧化锆珠球直径2.35 mm,65%珠球填充率,研究转轴速度、吐出量和出料间隙对出料温度的影响。砂磨机缸体内壁和旋转体外表的间隙狭小,且有旋转体表面突起物的作用,使得浆料与研磨介质在缸体内做相对运动。

浆料从进料口送入缸体后,往出料口移动;研磨介质在转轴作用下,由出料口往进料口移动。当两者的相对运动达到平衡时,介质与浆料在缸体内均匀分布,研磨效果均匀,设备负荷减小,间隙定子及转子磨损降低,出料温度下降。另外,当出料间隙过小时,浆料在缸体内排出不畅,积压在缸体内进行重复研磨,也会造成出料温度高,同时会使内筒压力过高。由表3可见,当转轴速度为6 m/s,吐出量为30 Hz,出料间隙为0.8 mm时,出料温度为58 ℃,接近温度报警上限,浆料运动与介质运动未达到较好平衡。通过减小吐出量或者增大转轴速度,可使出料温度显著下降。当把出料间隙减小到0.6 mm时,出料温度继续升高,达到温度报警上限。选用障壁上浆料进行测试,氧化锆珠球直径2.35 mm,转轴速度6 m/s,吐出量30 Hz,研究珠球填充率对出料温度的影响。填充率增大后,研磨介

质与浆料颗粒发生摩擦和碰撞的几率增多,浆料温度升高更明显。

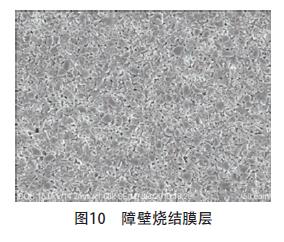

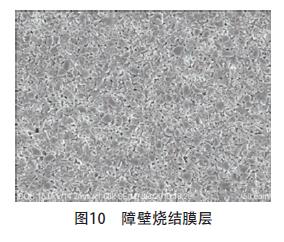

3.8 涂屏测试

经砂磨后的障壁浆料上线涂屏后,膜面平整光滑,流平性好,未出现表面凹陷及气泡型缺陷。烧结后膜层致密,玻璃粉颗粒形貌完整,分布均匀,满足使用要求,如图10所示。

4 结论

在PDP浆料的制造过程中,玻璃粉浆料分散对浆料品质及PDP模组有着极为重要的作用。对PDP浆料分散技术进行了深入研究,分析了环状砂磨机珠球直径、珠球填充率、转轴速度、吐出量和研磨次数等工艺条件对浆料分散效果及出料温度的影响,形成了分散PDP浆料的完整工艺。

等离子显示屏是一种利用气体放电进行自主发光的平板显示器件[1,2],由大量的等离子放电单元排列组成。每个放电单元由汇流电极、介质保护层、障壁结构、荧光粉和惰性气体构成。当覆盖在介质保护层下的汇流电极加上高压,封在障壁结构内的惰性气体进行放电产生紫外光,从而激发障壁结构内壁的红绿蓝三基色荧光粉层,发出可见光。

电子浆料是等离子显示屏结构中非常重要的组成部分。PDP用电子浆料主要包括荧光粉浆料、障壁浆料、介质浆料(前、后板介质浆料)和感光银浆料。以上五种浆料共占PDP面板成本的30%左右。由图1可以看出,PDP结构组成中的电极、障壁、介质和荧光粉等都是由浆料制作而成,因此PDP电子浆料的研发及产业化是整个PDP制造过程中非常重要的部分。

电子浆料作为PDP的关键原材料,工艺复杂,制作难度大。其传统工艺流程主要包括以下步骤,

如图2所示。在传统工艺中,主要使用三辊轧机进行机械性研磨以达到对粉体进行分散的目的。随着PDP不断地向高分辨率、高画质和高能效的方向发展,对电子浆料的性能也提出了更高的要求,传统的三辊工艺已不能满足PDP发展对浆料的需求。因此,在虹欧公司PDP生产线中,引入环状式砂磨机进行浆料制作,在大大提高浆料生产效率的同时,也获得了更好的浆料分散性能及均匀性。

实验分析仪器

使用刮板细度计(FOG)检测浆料细度,直观地表征浆料内粉体分散程度,取前5点读数,求其平均值。

使用激光粒度分析仪检测浆料粒度分布,以D 50表征浆料平均粒度。使用扫描电子显微镜(SEM)观察浆料涂屏后膜层的表面状态及微观结构。

工艺条件及结果讨论

3.1 磨球材质和直径

砂磨机最早使用的研磨介质是天然砂子,砂子直径大都在0.3~3.0 mm范围内。研磨介质的大小须视物料及研磨要求而定,一般是研磨介质直径小一点则研磨效果好一点,但要注意这是有限度的,虽然国内设备研磨介质大小的下限为0.3 mm,但在实际应用中研磨介质的直径很少使用0.6 mm以下的。至于研磨介质的形状,因为是在高速下运转的,几乎都一致认为以球形或接近球形的最好。由于砂磨机的研磨作用仍然是撞击和剪切力为主,因此如果研磨介质的密度大一点,那么同一大小的研磨介质,这两个作用力就会大一些,砂磨效果也就会好一些。

目前我国大都采用玻璃珠、钢珠、硅酸锆珠和氧化锆珠作砂磨机的研磨介质。针对PDP浆料,应选用密度较大、机械强度高、硬度大且经济性好的高纯氧化锆珠作为研磨介质。

研磨介质直径的大小由原料粒径及研磨分散的目标值决定。介质的直径越小,在单位体积内的磨球量越多,磨球总表面积也越大,研磨介质之间的空隙越小,因此具有较大的分散研磨面积,并限制了物料的聚集,从而提高了分散研磨效率。但当球体直径小到一定程度时会降低剪切应力,磨球的运动能量较低,从而降低研磨分散效率。为使D 50为3.2 μm的PDP玻璃粉更好地分散,常选用直径为1.0~2.5 mm的磨球。磨球直径也与出料间隙有直接关系。本实验选用的环状砂磨机间隙由定子与转子组成,间隙可进行调整,通过相对旋转使料珠分离。磨球直径需设置为间隙的3倍以上,防止磨球磨损后混入浆料中从间隙排出。当间隙设置较小时,浆料排出不畅,会使内筒压力升高,浆料温度升高,造成设备异常报警停机。当间隙设置较大时,需选用直径较大的珠球,无法达到研磨效果。

为使内筒压力正常,间隙需设置为0.7~0.8 mm,相应珠球直径选择为2.1~2.4 mm。本实验珠球选择2 . 3 5 mm氧化锆珠,出料间隙设备为0. 7~0.8 mm。

3.2 研磨介质填充率

砂磨机的工作原理是依靠研磨腔体内的研磨介质在运动中互相发生碰撞和摩擦产生剪切力而起到分散作用。在研磨腔体内磨球的填充量多少对研磨效果有直接的影响。磨球填充量低,磨球之间互相碰撞的几率也小,从而使研磨分散效果降低。随着磨球填充率增高,研磨分散效率明显增大。但当磨球填充率超过一定限度时,浆料容积减少,磨球自身摩擦加剧,磨球损耗量加大,增加了设备运营成本;同时浆料温度会升高,超过设备温度报警上限会异常停机。

为操作方便,砂磨机的填充率常以质量计量法进行标定。因研磨介质品种繁多,其密度、形状各不相同,填充率的计算方法也存在较大差异。对于同种材质的研磨介质,当其形状不同时,其排列方式也会存在差异,导致其致密度和堆积密度存在偏差[3]。以研磨介质形状为理论圆球、装填空间无限大进行计算,当介质以简单立方体排列时,相当于1个球占用了1个与之相切的正方体空间。假设圆球半径为R ,则该正方体边长为2R 。圆球体积为4/3×3.14×R 3=4.19R 3,正方体体积为8R 3,致密度为4.19R 3/8R 3=0.52。同理可推导,当介质以面心立方体或密排立方体排列时,其致密度为0.74。

但在实际生产过程中,研磨介质并不是理论圆球,装填的空间也并不是无限空间,其实际致密度与介质形状和装填容器关系很大。本实验的氧化锆珠在SHG-20型环状砂磨机内填充时,其致密度0.6。氧化锆珠实际密度为6 g/cm3,其堆积密度为6×0.6=3.6 g/cm3。常以质量计量法来表征磨球填充量,其公式如下:

m =Vηρ

式中:m 为研磨介质装填质量;V 为砂磨机筒体有效容积;η 为研磨介质填充率;ρ 为研磨介质堆积密度。本实验中,SHG-20型环状砂磨机筒体有效容积

为5 L,氧化锆珠堆积密度为3.6 g/cm3,则上述公式简化为:m =18η研磨介质填充率由研磨浆料的特性决定。砂磨机在PDP浆料中的应用主要是对浆料的分散作用,将浆料中的团聚大颗粒分散开。如果填充率过大,会将浆料中的原始颗粒粉碎,造成浆料中微粉含量

过高,易产生浆料涂层的凹陷不良。结合已有的资料文献[4],本实验选取50%、60%、70%三个填充率条件,用同一转速研磨相同PDP浆料,记录浆料产出后的D 50。浆料选取经过行星搅拌机(PLM)充分搅拌混合的PDP障壁浆料,转轴速度6 m/s,研磨结果如

图5所示。经过研磨之后,浆料粒度显著下降。随着填充率的增大,研磨介质与浆料颗粒发生摩擦和碰撞的几率增多,有利于浆料的分散。填充率达到70%时,出料温度升高(冷却水温度13 ℃),长时间生产时会超出60 ℃的设备报警上限,无法进行批量生产。优选60%~65%的填充率进行实验。

3.3 转轴速度

砂磨机转轴速度是对砂磨机的研磨效率和浆料分散程度起重要作用的因素之一。选用直径2.35 mm的氧化锆珠球,60%填充率,在相同的供料速度下,对比转轴速度与研磨分散效果的影响。由图6可见,随着转轴速度增加,磨球运动速度增大,与PDP浆料内玻璃粉颗粒碰撞、摩擦和剪切几率增大,有利于浆料的分散。但过快的转轴速度会导致设备负荷加重,设备抖动加剧。从降低能耗及延长设备使用寿命角度考虑,砂磨机转轴速度为6~7 m/s较为合适。

3.4 砂磨次数

SHG-20型环状砂磨机属于批量生产设备,用于对PDP浆料进行研磨分散,生产效率高,浆料吐出量可达到250 kg/h。在实际生产过程中,需准备两个400 L浆料罐用于盛装浆料,一个供料罐用于对砂磨机供应浆料,一个接料罐用于盛装砂磨机产出的浆料。因实际生产需要,可进行多次砂磨,只需将接料罐移动到供料位置进行供料即可进行再次砂磨。如此循环,反复研磨,加强对浆料的分散。选用直径2.35 mm的氧化锆珠球,60%填充率,7 m/s转轴速度,对比砂磨次数与研磨分散效果的影响。由图7可见,随着砂磨次数增多,浆料分散性能加强。当进行三次砂磨时,浆料粒度D 50为3.301 μm,接近原始颗粒尺寸(3.2 μm),浆料涂层产生凹陷不良的几率增加,不利于进行批量生产。依据粉体原始颗粒尺寸差别,可灵活选择砂磨次数。

3.5 吐出量

砂磨机吐出量表征浆料吸入和吐出的速度,由设备前端供料泵进行控制,供料泵频率可在0~50 Hz范围内进行调节。吐出量和供料频率的对应关系见表1。随着供料频率的增大,吐出量也线性增大,在实际操作中常用供料频率直接表征吐出量。

吐出量在影响浆料产出效率的同时,对浆料的分散程度也起着重要作用。选用直径2.35 mm的氧化锆珠球,65%填充率,在相同的转轴速度下,检测浆料研磨前后的刮板细度,对比吐出量与研磨分散效果的影响。由图8可见,在相同的转轴速度条件下,当吐出量减小时,浆料在筒内研磨时间变长,浆料粒子与研磨介质摩擦及剪切时间变长,有利于浆料的分散。但吐出量减少后,会使浆料生产效率降低。因此,在不影响浆料产量的前提下,为了对浆料进行更好的分散,可选择较少的吐出量。通常情况下,常选择20~30 Hz进行生产。

3.6 介质磨损

在研磨介质与浆料进行高速摩擦、剪切和研磨

的过程中,对浆料粒子进行了分散和研磨,同时研

磨介质也会发生磨损。随着生产量增多,介质磨损

会加剧。介质磨损后,部分介质的直径会变小,利

于浆料的分散;但介质磨损会导致填充率变小,又

对浆料分散不利。最终浆料分散效果决定于两者的

平衡关系。为减少介质磨损对浆料分散的影响,需

定期对介质进行更换,并对设备进行周期维护。由

表2可见,随着设备使用时间变长,浆料产出量增

多,介质磨损程度加剧。因设备维护耗时,在实际

量产中,维护周期常定为1次/半月或1次/月。针对

2.35 mm的氧化锆珠球,维护时对珠球清洗后,利用

2 mm筛子对珠球进行筛分。珠球的磨损并不均匀,

经过一个1月维护周期,仅有0.07 kg珠球直径小于

2 mm而被筛分。剩余珠球直径均大于2 mm,可继续

进行使用。补充新珠球后,一起加入设备。

在45 d维护周期内,介质损耗量已达到1 kg,需

评价其对分散的影响。由图9可见,随着研磨时间延

长,浆料刮板细度整体处于上升趋势,表明珠球对

3.6 介质磨损

在研磨介质与浆料进行高速摩擦、剪切和研磨的过程中,对浆料粒子进行了分散和研磨,同时研磨介质也会发生磨损。随着生产量增多,介质磨损会加剧。介质磨损后,部分介质的直径会变小,利于浆料的分散;但介质磨损会导致填充率变小,又对浆料分散不利。最终浆料分散效果决定于两者的平衡关系。为减少介质磨损对浆料分散的影响,需定期对介质进行更换,并对设备进行周期维护。由表2可见,随着设备使用时间变长,浆料产出量增多,介质磨损程度加剧。因设备维护耗时,在实际量产中,维护周期常定为1次/半月或1次/月。针对2.35 mm的氧化锆珠球,维护时对珠球清洗后,利用2 mm筛子对珠球进行筛分。珠球的磨损并不均匀,经过一个1月维护周期,仅有0.07 kg珠球直径小于2 mm而被筛分。剩余珠球直径均大于2 mm,可继续进行使用。补充新珠球后,一起加入设备。

在45 d维护周期内,介质损耗量已达到1 kg,需评价其对分散的影响。由图9可见,随着研磨时间延长,浆料刮板细度整体处于上升趋势,表明珠球对浆料的分散能力逐渐下降,但下降趋势不明显。综合考虑维护周期及产品品质的影响,可将砂磨机维护周期定为15 d。

3.7 出料温度

在研磨介质对浆料进行研磨、分散过程中,会产生大量热量,使浆料温度急剧升高。为不影响浆料品质,在设备上设定温度报警上限。当温度超过60 ℃时,设备会自动停机报警。出料温度受到填充率、转轴速度、吐出量和出料间隙的影响。在不同条件下研究各项参数对出料温度的影响。选用障壁下浆料进行测试,氧化锆珠球直径2.35 mm,65%珠球填充率,研究转轴速度、吐出量和出料间隙对出料温度的影响。砂磨机缸体内壁和旋转体外表的间隙狭小,且有旋转体表面突起物的作用,使得浆料与研磨介质在缸体内做相对运动。

浆料从进料口送入缸体后,往出料口移动;研磨介质在转轴作用下,由出料口往进料口移动。当两者的相对运动达到平衡时,介质与浆料在缸体内均匀分布,研磨效果均匀,设备负荷减小,间隙定子及转子磨损降低,出料温度下降。另外,当出料间隙过小时,浆料在缸体内排出不畅,积压在缸体内进行重复研磨,也会造成出料温度高,同时会使内筒压力过高。由表3可见,当转轴速度为6 m/s,吐出量为30 Hz,出料间隙为0.8 mm时,出料温度为58 ℃,接近温度报警上限,浆料运动与介质运动未达到较好平衡。通过减小吐出量或者增大转轴速度,可使出料温度显著下降。当把出料间隙减小到0.6 mm时,出料温度继续升高,达到温度报警上限。选用障壁上浆料进行测试,氧化锆珠球直径2.35 mm,转轴速度6 m/s,吐出量30 Hz,研究珠球填充率对出料温度的影响。填充率增大后,研磨介

质与浆料颗粒发生摩擦和碰撞的几率增多,浆料温度升高更明显。

3.8 涂屏测试

经砂磨后的障壁浆料上线涂屏后,膜面平整光滑,流平性好,未出现表面凹陷及气泡型缺陷。烧结后膜层致密,玻璃粉颗粒形貌完整,分布均匀,满足使用要求,如图10所示。

4 结论

在PDP浆料的制造过程中,玻璃粉浆料分散对浆料品质及PDP模组有着极为重要的作用。对PDP浆料分散技术进行了深入研究,分析了环状砂磨机珠球直径、珠球填充率、转轴速度、吐出量和研磨次数等工艺条件对浆料分散效果及出料温度的影响,形成了分散PDP浆料的完整工艺。