当前位置:

研磨介质对高岭土湿法超细研磨效果的影响

在磨矿的起始阶段,粒径大的研磨介质的研磨效果较好,但随着磨矿过程的进行,粒径小的研磨介质的研磨效果较好,直至磨矿结束。在介质体积相同时,介质密度越大,磨矿效率越高;在介质质量相同时,介质密度越小,研磨效率越高。煅烧高岭土湿法超细研磨的适宜介料比为5∶1。

高岭土是一种重要的工业矿物原料,超细粉碎是高岭土最重要的深加工技术之一。研磨介质是影响搅拌磨超细粉碎效果最主要的因素之一。本实验采用实验型SDF 砂磨机为湿法超细研磨设备,研究了介质级配、介质密度及介质/ 物料配比对煅烧高岭土超细研磨效果的影响。

结果表明,在磨矿的起始阶段,粒径大的研磨介质的研磨效果较好,但随着磨矿过程的进行,粒径小的研磨介质的研磨效果较好,直至磨矿结束。在介质体积相同时,介质密度越大,磨矿效率越高;在介质质量相同时,介质密度越小,研磨效率越高。煅烧高岭土湿法超细研磨的适宜介料比为5∶1。

1 原料、设备和研究方法

1.1 原料 本实验用煅烧高岭土原料的粒度组成:D50=1.95 μm,D97=13.38 μm,-1μm 含量为32.71 %,白度为89.2 %。

实验用研磨介质种类和规格如下:

①氧化铝球:密度2.66 g/cm3,粒径0.6~1 mm,1.5~2 mm,2.5~3 mm;

②氧化铝、氧化锆复合珠:密度4.00 g/cm3,粒径0.6~1 mm;③氧化锆珠,密度6.00 g/cm3,粒径0.6~1 mm。

1.2 设备 超细研磨设备为实验型SDF 分散砂磨机。其主要操作参数:电机功率400 W,容积1.2 L。

试验过程中转速恒定为2000 r/min。

1.3 试验方法

① 采用粒径分别为0.6~1 mm、1.5~2 mm、2.5~3 mm 的3 种粒径氧化铝陶瓷介质进行级配试验研究。3 种介质的质量比分别为(1∶1∶6)、(1∶3∶4)、(1∶5∶2),(3∶1∶4)、(3∶3∶2)、(5∶1∶2),(8∶0∶0)、(0∶8∶0)、(0∶0∶8)。

②在适宜的介质级配条件下,研磨介质/ 物料质量比分别采用(2∶1)、(3∶1)、(4∶1)、(5∶1) 对煅烧高岭土进行超细研磨试验。

③分别在介质体积、质量相同的两种情况下选用不同密度的介质进行磨矿试验,研究介质密度对煅烧高岭土湿法超细研磨效果的影响。

2 结果与讨论

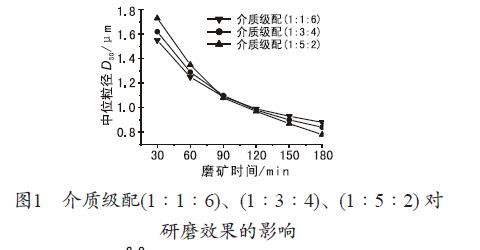

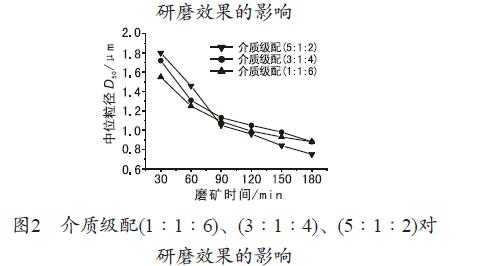

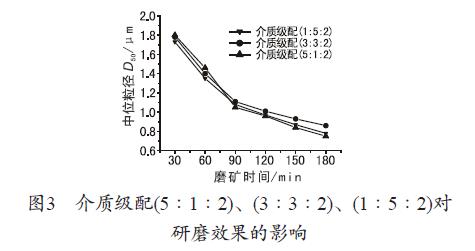

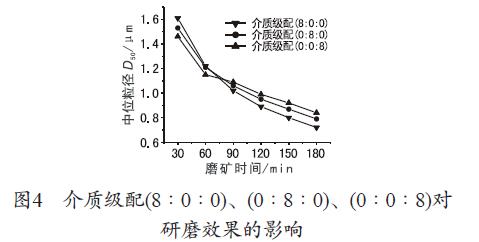

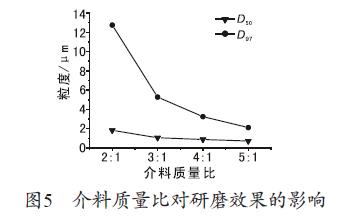

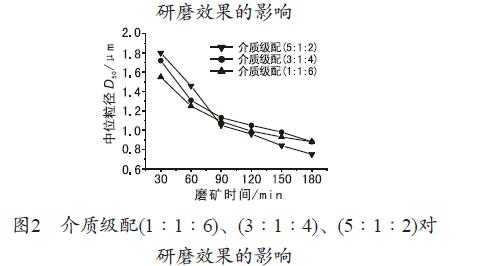

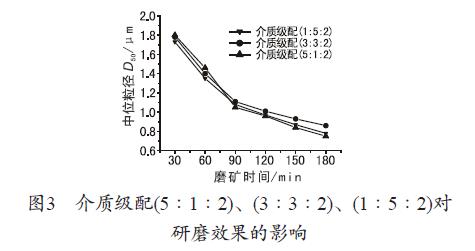

2.1 介质级配 采用粒径0.6~1 mm、1.5~2 mm、2.5~3 mm 氧化铝陶瓷介质进行了级配试验研究及研磨工艺主要影响因素研究。3 种介质的试验配比分别为(1∶1∶6)、(1∶3∶4)、(1∶5∶2)、(3∶1∶4)、(3∶3∶

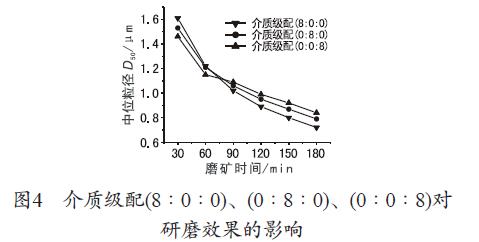

2)、(5∶1∶2)、(8∶0∶0)、(0∶8∶8)、(0∶0∶8)。累计研磨2 h,研磨过程中每30 min 取样检测物料粒度(以中位粒径D50 为检测指标),试验结果见图1、图2、图3 和图4。

由图可知,研磨介质总质量相同时,不同的研磨介质配比对磨矿效果的影响不同。当研磨刚开始进行时,大粒径介质比例大的级配研磨效率较高,如图1 和图2 所示的级配(1∶1∶6),但伴随着研磨过程的进行,小粒径介质比例大的级配表现出较高的研磨效率,至磨矿结束,如图1 所示级配(1∶5∶2) 的超细粉碎效果最好,可将物料研磨至0.77 μm;如图2 和图3 所示级配(5∶1∶2) 的介质可以将物料超细研磨到0.75 μm。

由图4 可知,在磨矿的初始阶段,随着研磨介质粒径的增大,磨矿效果相对较好,但随着磨矿过程的进行,大粒径介质的磨矿效率下降,小粒径介质磨矿效率提高,级配(8∶0∶0) 的介质最终可以将物料超细粉碎到0.72 μm。

从以上4 组级配试验可以得出,在磨矿的起始阶段,物料的粒度下降很快,由于物料的粒度大,粒径大的研磨介质的研磨效果较好,但是随着磨矿过程的进行,物料越来越细,粒径小的研磨介质的研磨效果较好,至磨矿结束。在研磨时间相同(120 min)的条件

下,介质级配(8∶0∶0) 的研磨效率最高,其研磨产物的中位径可达到0.72 μm。

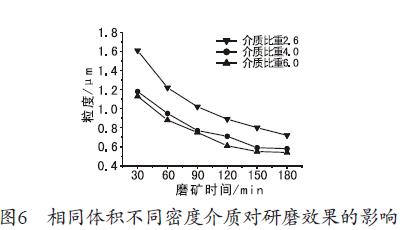

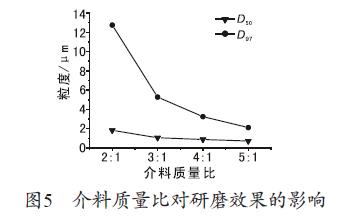

2.2 介料质量比 试验条件:每次研磨200 g,浓度为45 %,分散剂用量为煅烧高岭土质量的0.5 %。累计研磨3 h,取样检测浆料粒度,样品粒度(D50、D97)检测结果见图5。

从图5 可见,随着介料质量比的增大,相同时间内,磨矿的粒度越来越细,磨矿效率越来越高,但当介料比大于5∶1 时,浆料在研磨介质中已不是浆体状态,湿法搅拌磨矿已无法进行。因此,最佳介料质量比为5∶1。

2.3 介质密度

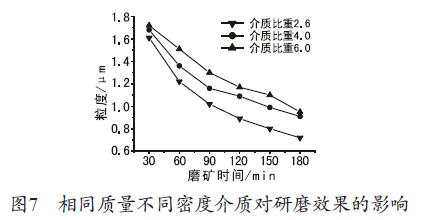

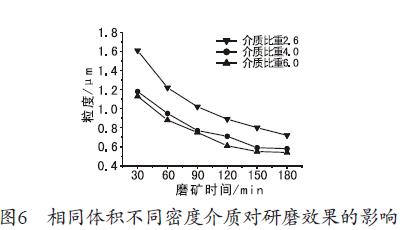

2.3.1 同体积介质:试验条件:每次研磨200 g,浓度为45 %,介料比5∶1,分散剂用量为煅烧高岭土质量的0.5 %。累计研磨3 h,取样检测浆料粒度,粒度与研磨时间的关系见图6。

从图6 中可见,当同体积的研磨介质进行粉碎时,研磨效率为密度(g/cm3)6.0>4.0>2.6。这是因为在相同体积量的介质磨矿时,由于介质的粒度大小相同,介质的总个数是一样的,在磨矿过程中和物料接触研磨的机率也是相等的,但是,密度大的介质在与

物料相接触时,给予的能量比密度小的介质给予的能量大,整个磨矿过程中累计给予物料的能量就较多,磨矿效率就高。从本试验的结果可得出,使用介质密度(g/cm3)2.6、4.0、6.0 超细研磨煅烧高岭土,介质体积相同时,介质密度越大,磨矿效率越高。

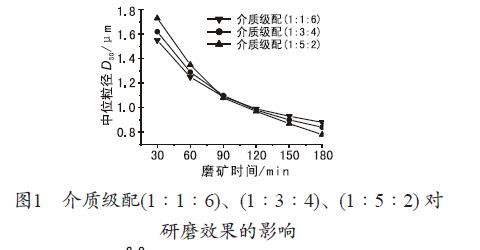

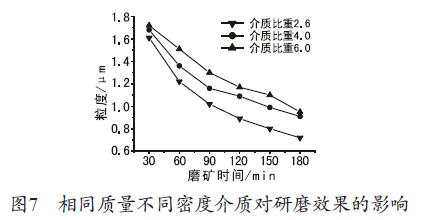

2.3.2 同质量介质:试验条件:每次研磨200 g,浓度为45 %,料比5∶1,助磨(分散)剂用量为煅烧高岭土质量的0.5 %。累计研磨3h,取样检测浆料粒度,粒度与研磨时间的关系见图7。

从图7 中可以得出,当同质量的介质进行研磨粉碎时,磨矿效率为介质密度(g/cm3)2.6> 4.0>6.0。原因是密度2.6 g/cm3 的介质相对于密度4.0 g/cm3 和6.0 g/cm3 的介质的单体个数要多,因此,在磨矿过程中和物料接触研磨的机会就更多,累计给予物料的能

量就最多,密度2.6 g/cm3 的介质磨矿效率最高;同理,密度4.0 g/cm3 的介质同质量时,磨矿效率就比密度6.0 g/cm3 的高。从本试验的结果可得出,介质质量相同时,介质密度越小,煅烧高岭土的研磨效率越高。

3 结论

1. 在煅烧高岭土超细研磨的起始阶段,由于物料的粒度较粗,大粒径介质配比研磨效果较好,随着磨矿过程的进行,物料粒度的减小,小粒径研磨介质的粉碎效率越来越高,介质级配(8:0:0) 最终磨矿产物的中位粒径最小。

2. 使用不同密度的研磨介质超细研磨煅烧高岭土,在介质体积相同时,磨矿效率是介质密度6.0 g/cm3>4.0 g/cm3>2.6 g/cm3,即介质密度越大,磨矿效率越高;在介质质量相同时,磨矿效率是介质密度2.6g/cm3>4.0 g/cm3>6.0 g/cm3,即介质密度越小,研磨效率越高。

3. 在使用氧化铝陶瓷介质湿法超细研磨煅烧高岭土时,最适宜的介料比为5∶1。

结果表明,在磨矿的起始阶段,粒径大的研磨介质的研磨效果较好,但随着磨矿过程的进行,粒径小的研磨介质的研磨效果较好,直至磨矿结束。在介质体积相同时,介质密度越大,磨矿效率越高;在介质质量相同时,介质密度越小,研磨效率越高。煅烧高岭土湿法超细研磨的适宜介料比为5∶1。

1 原料、设备和研究方法

1.1 原料 本实验用煅烧高岭土原料的粒度组成:D50=1.95 μm,D97=13.38 μm,-1μm 含量为32.71 %,白度为89.2 %。

实验用研磨介质种类和规格如下:

①氧化铝球:密度2.66 g/cm3,粒径0.6~1 mm,1.5~2 mm,2.5~3 mm;

②氧化铝、氧化锆复合珠:密度4.00 g/cm3,粒径0.6~1 mm;③氧化锆珠,密度6.00 g/cm3,粒径0.6~1 mm。

1.2 设备 超细研磨设备为实验型SDF 分散砂磨机。其主要操作参数:电机功率400 W,容积1.2 L。

试验过程中转速恒定为2000 r/min。

1.3 试验方法

① 采用粒径分别为0.6~1 mm、1.5~2 mm、2.5~3 mm 的3 种粒径氧化铝陶瓷介质进行级配试验研究。3 种介质的质量比分别为(1∶1∶6)、(1∶3∶4)、(1∶5∶2),(3∶1∶4)、(3∶3∶2)、(5∶1∶2),(8∶0∶0)、(0∶8∶0)、(0∶0∶8)。

②在适宜的介质级配条件下,研磨介质/ 物料质量比分别采用(2∶1)、(3∶1)、(4∶1)、(5∶1) 对煅烧高岭土进行超细研磨试验。

③分别在介质体积、质量相同的两种情况下选用不同密度的介质进行磨矿试验,研究介质密度对煅烧高岭土湿法超细研磨效果的影响。

2 结果与讨论

2.1 介质级配 采用粒径0.6~1 mm、1.5~2 mm、2.5~3 mm 氧化铝陶瓷介质进行了级配试验研究及研磨工艺主要影响因素研究。3 种介质的试验配比分别为(1∶1∶6)、(1∶3∶4)、(1∶5∶2)、(3∶1∶4)、(3∶3∶

2)、(5∶1∶2)、(8∶0∶0)、(0∶8∶8)、(0∶0∶8)。累计研磨2 h,研磨过程中每30 min 取样检测物料粒度(以中位粒径D50 为检测指标),试验结果见图1、图2、图3 和图4。

由图可知,研磨介质总质量相同时,不同的研磨介质配比对磨矿效果的影响不同。当研磨刚开始进行时,大粒径介质比例大的级配研磨效率较高,如图1 和图2 所示的级配(1∶1∶6),但伴随着研磨过程的进行,小粒径介质比例大的级配表现出较高的研磨效率,至磨矿结束,如图1 所示级配(1∶5∶2) 的超细粉碎效果最好,可将物料研磨至0.77 μm;如图2 和图3 所示级配(5∶1∶2) 的介质可以将物料超细研磨到0.75 μm。

由图4 可知,在磨矿的初始阶段,随着研磨介质粒径的增大,磨矿效果相对较好,但随着磨矿过程的进行,大粒径介质的磨矿效率下降,小粒径介质磨矿效率提高,级配(8∶0∶0) 的介质最终可以将物料超细粉碎到0.72 μm。

从以上4 组级配试验可以得出,在磨矿的起始阶段,物料的粒度下降很快,由于物料的粒度大,粒径大的研磨介质的研磨效果较好,但是随着磨矿过程的进行,物料越来越细,粒径小的研磨介质的研磨效果较好,至磨矿结束。在研磨时间相同(120 min)的条件

下,介质级配(8∶0∶0) 的研磨效率最高,其研磨产物的中位径可达到0.72 μm。

2.2 介料质量比 试验条件:每次研磨200 g,浓度为45 %,分散剂用量为煅烧高岭土质量的0.5 %。累计研磨3 h,取样检测浆料粒度,样品粒度(D50、D97)检测结果见图5。

从图5 可见,随着介料质量比的增大,相同时间内,磨矿的粒度越来越细,磨矿效率越来越高,但当介料比大于5∶1 时,浆料在研磨介质中已不是浆体状态,湿法搅拌磨矿已无法进行。因此,最佳介料质量比为5∶1。

2.3 介质密度

2.3.1 同体积介质:试验条件:每次研磨200 g,浓度为45 %,介料比5∶1,分散剂用量为煅烧高岭土质量的0.5 %。累计研磨3 h,取样检测浆料粒度,粒度与研磨时间的关系见图6。

从图6 中可见,当同体积的研磨介质进行粉碎时,研磨效率为密度(g/cm3)6.0>4.0>2.6。这是因为在相同体积量的介质磨矿时,由于介质的粒度大小相同,介质的总个数是一样的,在磨矿过程中和物料接触研磨的机率也是相等的,但是,密度大的介质在与

物料相接触时,给予的能量比密度小的介质给予的能量大,整个磨矿过程中累计给予物料的能量就较多,磨矿效率就高。从本试验的结果可得出,使用介质密度(g/cm3)2.6、4.0、6.0 超细研磨煅烧高岭土,介质体积相同时,介质密度越大,磨矿效率越高。

2.3.2 同质量介质:试验条件:每次研磨200 g,浓度为45 %,料比5∶1,助磨(分散)剂用量为煅烧高岭土质量的0.5 %。累计研磨3h,取样检测浆料粒度,粒度与研磨时间的关系见图7。

从图7 中可以得出,当同质量的介质进行研磨粉碎时,磨矿效率为介质密度(g/cm3)2.6> 4.0>6.0。原因是密度2.6 g/cm3 的介质相对于密度4.0 g/cm3 和6.0 g/cm3 的介质的单体个数要多,因此,在磨矿过程中和物料接触研磨的机会就更多,累计给予物料的能

量就最多,密度2.6 g/cm3 的介质磨矿效率最高;同理,密度4.0 g/cm3 的介质同质量时,磨矿效率就比密度6.0 g/cm3 的高。从本试验的结果可得出,介质质量相同时,介质密度越小,煅烧高岭土的研磨效率越高。

3 结论

1. 在煅烧高岭土超细研磨的起始阶段,由于物料的粒度较粗,大粒径介质配比研磨效果较好,随着磨矿过程的进行,物料粒度的减小,小粒径研磨介质的粉碎效率越来越高,介质级配(8:0:0) 最终磨矿产物的中位粒径最小。

2. 使用不同密度的研磨介质超细研磨煅烧高岭土,在介质体积相同时,磨矿效率是介质密度6.0 g/cm3>4.0 g/cm3>2.6 g/cm3,即介质密度越大,磨矿效率越高;在介质质量相同时,磨矿效率是介质密度2.6g/cm3>4.0 g/cm3>6.0 g/cm3,即介质密度越小,研磨效率越高。

3. 在使用氧化铝陶瓷介质湿法超细研磨煅烧高岭土时,最适宜的介料比为5∶1。