当前位置:

响应面优化核桃粕的湿法超微粉碎工艺

通过研究球料比、核桃浆液浓度、搅拌器转速对核桃粕粒度的影响,得出如下结论:

1)最佳球磨湿法超微粉碎最佳工艺条件为:球料比为5,核桃浆液浓度为50%,搅拌器转速为700r/rain,球磨介质为 10 mill氧化锆球,在最佳工艺条件下颗粒d50为14.5 m。

2)球磨机湿法粉碎核桃粕效果优于气流干法粉碎,可以大大降低颗粒的粒度。

1)最佳球磨湿法超微粉碎最佳工艺条件为:球料比为5,核桃浆液浓度为50%,搅拌器转速为700r/rain,球磨介质为 10 mill氧化锆球,在最佳工艺条件下颗粒d50为14.5 m。

2)球磨机湿法粉碎核桃粕效果优于气流干法粉碎,可以大大降低颗粒的粒度。

1 材料与方法

1.1 原料

核桃粕:购自新疆伊犁地区。

1.2 主要仪器

DJ—o4粉碎机:上海淀久中药机械制造有限公司;

SX一8搅拌球磨机:无锡新光分体加工工艺有限公司;

QYF一150流化床气流式粉碎机:昆山密友集团;LS—

POP激光粒度分析仪:珠海欧美克科技有限公司。

1.3 方法

1.3.1 核桃粕的粗粉碎

称取一定量的核桃粕,通过机械粉碎将其粗粉碎。

1.3.2 核桃粕气流超微粉碎

采用流化床气流式超微粉碎对粗粉碎后的核桃粕进行超微粉碎,操作参数:空气耗量3 m3/min,工作压力:0.75 MPa,装机功率40 kW。粉碎后的核桃粕配成25%的核桃浆液,进行粒度测定,方法同1.3.4。

1.3_3 球磨过程重要参数筛选

在搅拌球磨机固定条件下(料浆容积3.6 L,主机功率2.5 kW,搅拌筒内径 250 mm),影晌球磨机超微粉碎效果的主要因素有球料比、搅拌器转速、核桃浆液浓度,因此本研究以上述3个因素作为试验因素,先进行单因素试验,固定球磨为介质为10 mm氧化锆球,

在单因素试验的基础上,通过响应面分析优化最佳工艺参数,以粉碎后的颗粒粒度d50作为超微粉碎评价效果。

1.3.4 粒度测定

将粉碎好的核桃浆液3 mL放人静态样品池中,采用氦一氖激光(功率:2.0 mw,波长:0.632 8 la,m)在常温条件下进行颗粒粒度的测定。

2 结果与分析

2.1 球磨机湿法超微粉碎核桃粕工艺参数优化

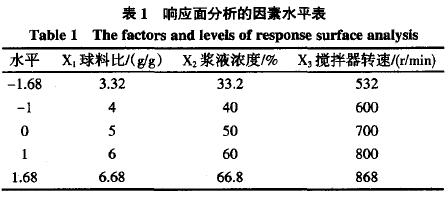

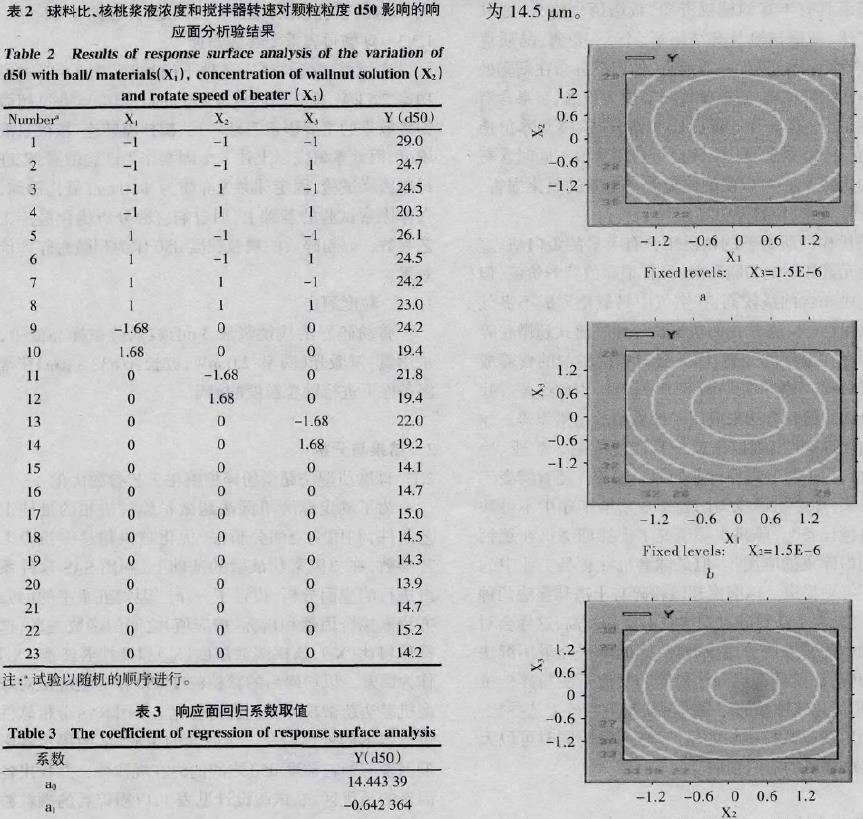

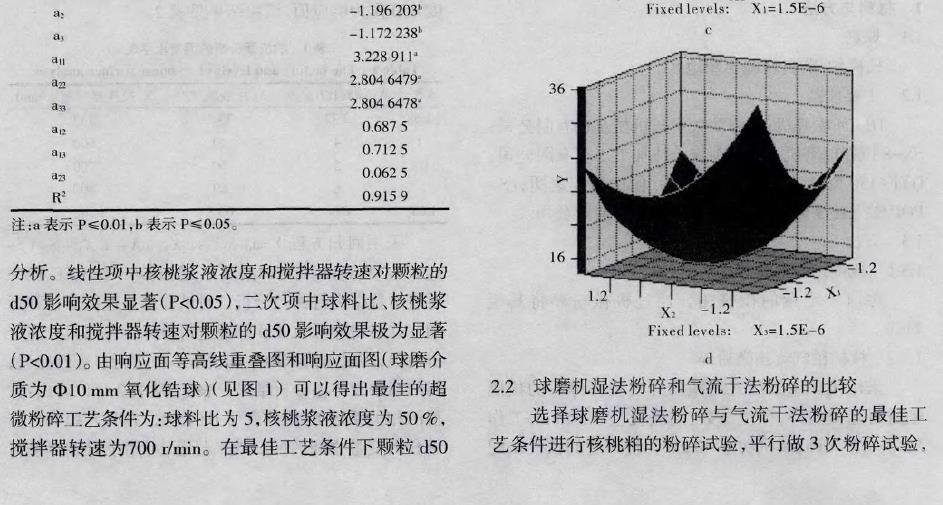

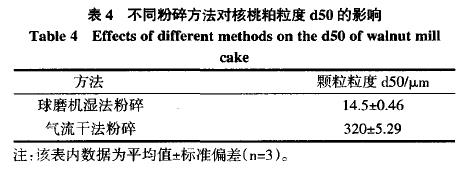

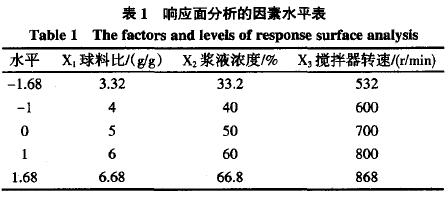

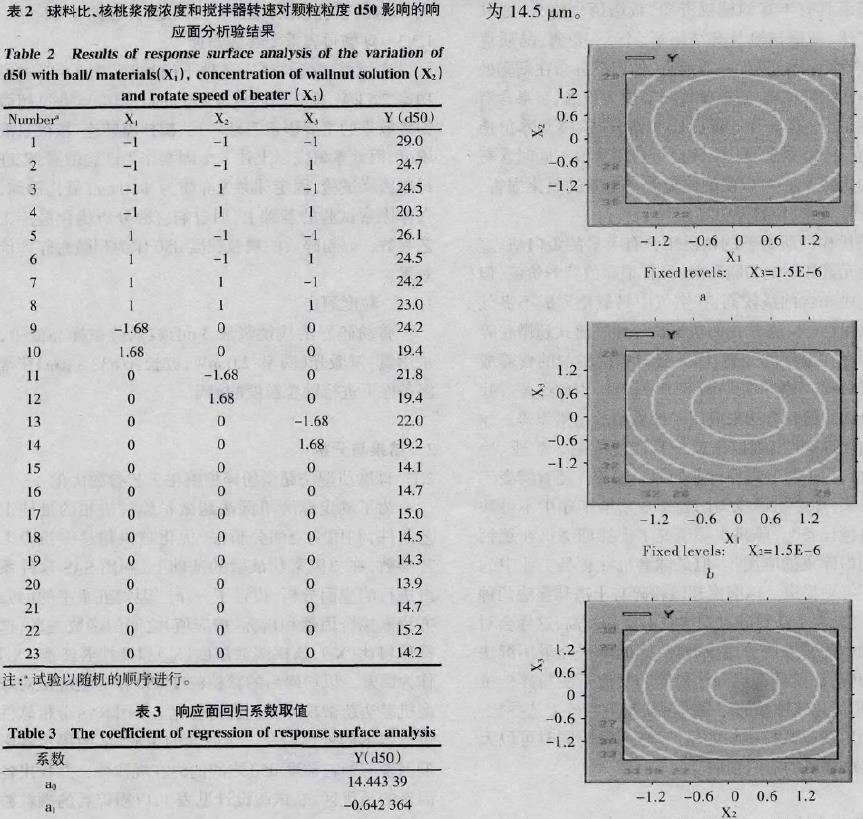

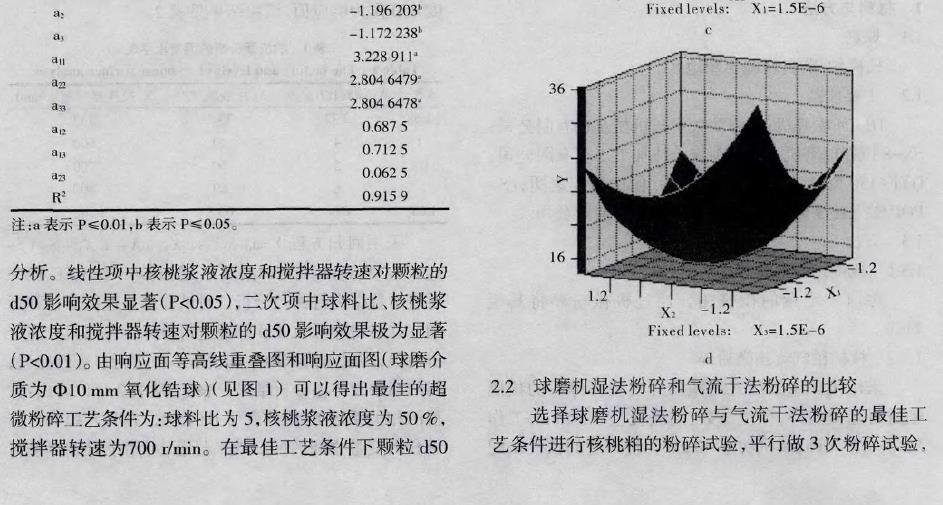

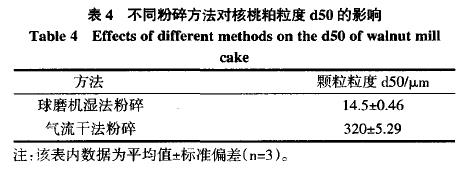

为了确定球磨机湿法超微粉碎核桃粕的最佳工艺条件,利用响应面分析法嘲优化核桃粕超微粉碎工艺参数,在单因素预试验的基础上,利用SAS软件系统进行响应面分析,设计了一个三因素五水平的回归方程来拟合因素和指标(响应值)之间的函数关系,选择球料比(x。)、核桃浆液浓度(X2)和搅拌器转速(x,)作为因素,以粉碎后的颗粒粒度d50作为响应值对球磨机湿法超微粉碎工艺进行优化。采用SAS分析软件进行数据的处理以及三维曲面的生成,从中揭示各影响因素与颗粒粒度d50之间的内在规律性,并找出各因素的最优区域,试验设计见表1,以粉碎后的颗粒粒度d50作为响应值,试验结果见表2。

采用回归方程Y=ao+a l+a 2-t-a 3+al l +a丝 22+a3 32+al 2+al 3+a 3,通过SAS’RSREG程序对表2数据进行回归分析,对试验结果进行分析和预测,并对粉碎颗粒d50模型进行总体及各因素方差分析检验,同时对回归模型和模型系数进行显著性检验,回归系数及方差分析结果见表3。从表3可以看出:方程的相关系数R 值达到了0.915 9,表明方程的自变量和因变量之间的回归效果显著,可用于对试验进行

取平均值,来比较2种粉碎方法对核桃粕颗粒粒度d50的影响,结果见表4。

从表4可以看出:球磨机湿法粉碎可以大大降低核桃粕颗粒的粒度,粒度d50由320 Ixm降低到l4.5 m,这主要是由于在气流式粉碎过程中,由于核桃粕中含油量相对较高,物料韧性较大,颗粒之间有效碰撞大大减少,所以颗粒粒度较大。而球磨机湿法粉碎是通过球磨介质和物料之间的碰撞粉碎颗粒,颗粒和球磨介质之间的有效碰撞大大增加,因此颗粒粒度小。

3 结论

通过研究球料比、核桃浆液浓度、搅拌器转速对核桃粕粒度的影响,得出如下结论:

1)最佳球磨湿法超微粉碎最佳工艺条件为:球料比为5,核桃浆液浓度为50%,搅拌器转速为700r/rain,球磨介质为 10 mill氧化锆球,在最佳工艺条件下颗粒d50为14.5 m。

2)球磨机湿法粉碎核桃粕效果优于气流干法粉碎,可以大大降低颗粒的粒度。

1.1 原料

核桃粕:购自新疆伊犁地区。

1.2 主要仪器

DJ—o4粉碎机:上海淀久中药机械制造有限公司;

SX一8搅拌球磨机:无锡新光分体加工工艺有限公司;

QYF一150流化床气流式粉碎机:昆山密友集团;LS—

POP激光粒度分析仪:珠海欧美克科技有限公司。

1.3 方法

1.3.1 核桃粕的粗粉碎

称取一定量的核桃粕,通过机械粉碎将其粗粉碎。

1.3.2 核桃粕气流超微粉碎

采用流化床气流式超微粉碎对粗粉碎后的核桃粕进行超微粉碎,操作参数:空气耗量3 m3/min,工作压力:0.75 MPa,装机功率40 kW。粉碎后的核桃粕配成25%的核桃浆液,进行粒度测定,方法同1.3.4。

1.3_3 球磨过程重要参数筛选

在搅拌球磨机固定条件下(料浆容积3.6 L,主机功率2.5 kW,搅拌筒内径 250 mm),影晌球磨机超微粉碎效果的主要因素有球料比、搅拌器转速、核桃浆液浓度,因此本研究以上述3个因素作为试验因素,先进行单因素试验,固定球磨为介质为10 mm氧化锆球,

在单因素试验的基础上,通过响应面分析优化最佳工艺参数,以粉碎后的颗粒粒度d50作为超微粉碎评价效果。

1.3.4 粒度测定

将粉碎好的核桃浆液3 mL放人静态样品池中,采用氦一氖激光(功率:2.0 mw,波长:0.632 8 la,m)在常温条件下进行颗粒粒度的测定。

2 结果与分析

2.1 球磨机湿法超微粉碎核桃粕工艺参数优化

为了确定球磨机湿法超微粉碎核桃粕的最佳工艺条件,利用响应面分析法嘲优化核桃粕超微粉碎工艺参数,在单因素预试验的基础上,利用SAS软件系统进行响应面分析,设计了一个三因素五水平的回归方程来拟合因素和指标(响应值)之间的函数关系,选择球料比(x。)、核桃浆液浓度(X2)和搅拌器转速(x,)作为因素,以粉碎后的颗粒粒度d50作为响应值对球磨机湿法超微粉碎工艺进行优化。采用SAS分析软件进行数据的处理以及三维曲面的生成,从中揭示各影响因素与颗粒粒度d50之间的内在规律性,并找出各因素的最优区域,试验设计见表1,以粉碎后的颗粒粒度d50作为响应值,试验结果见表2。

采用回归方程Y=ao+a l+a 2-t-a 3+al l +a丝 22+a3 32+al 2+al 3+a 3,通过SAS’RSREG程序对表2数据进行回归分析,对试验结果进行分析和预测,并对粉碎颗粒d50模型进行总体及各因素方差分析检验,同时对回归模型和模型系数进行显著性检验,回归系数及方差分析结果见表3。从表3可以看出:方程的相关系数R 值达到了0.915 9,表明方程的自变量和因变量之间的回归效果显著,可用于对试验进行

取平均值,来比较2种粉碎方法对核桃粕颗粒粒度d50的影响,结果见表4。

从表4可以看出:球磨机湿法粉碎可以大大降低核桃粕颗粒的粒度,粒度d50由320 Ixm降低到l4.5 m,这主要是由于在气流式粉碎过程中,由于核桃粕中含油量相对较高,物料韧性较大,颗粒之间有效碰撞大大减少,所以颗粒粒度较大。而球磨机湿法粉碎是通过球磨介质和物料之间的碰撞粉碎颗粒,颗粒和球磨介质之间的有效碰撞大大增加,因此颗粒粒度小。

3 结论

通过研究球料比、核桃浆液浓度、搅拌器转速对核桃粕粒度的影响,得出如下结论:

1)最佳球磨湿法超微粉碎最佳工艺条件为:球料比为5,核桃浆液浓度为50%,搅拌器转速为700r/rain,球磨介质为 10 mill氧化锆球,在最佳工艺条件下颗粒d50为14.5 m。

2)球磨机湿法粉碎核桃粕效果优于气流干法粉碎,可以大大降低颗粒的粒度。