当前位置:

纳米陶瓷研磨体的特性与应用研究

纳米陶瓷研磨体以纳米氧化铝粉体为主要原料,遵循节能、低碳、绿色循环的原则,采用纳米技术和智能制造技术,产品具有硬度高、耐磨、耐撞击、内外性能一致的优点,适用在高强撞击的环境下和干磨场合。替代钢球用于水泥干磨、干磨石英、锆英砂、氧化铝等行业,特别是可在砂磨机等高速运转的设备中替代昂贵的氧化锆球使用。纳米陶瓷研磨体将应用于无机非金属粉体的干法制备工艺装备;基于节能和节省人工方面而进行的大型连续磨对周期式球磨机的替代;亚微米、纳米材料的物理法制备。

纳米陶瓷研磨体以纳米氧化铝粉体为主要原料,遵循节能、低碳、绿色循环的原则,采用纳米技术和智能制造技术,产品具有硬度高、耐磨、耐撞击、内外性能一致的优点,适用在高强撞击的环境下和干磨场合。替代钢球用于水泥干磨、干磨石英、锆英砂、氧化铝等行业,特别是可在砂磨机等高速运转的设备中替代昂贵的氧化锆球使用。纳米陶瓷研磨体将应用于无机非金属粉体的干法制备工艺装备;基于节能和节省人工方面而进行的大型连续磨对周期式球磨机的替代;亚微米、纳米材料的物理法制备。

随着科学技术的发展,粒度在数百纳米级的超微粉体适用范围和用量在不断扩大,如陶瓷墨水、钛白粉、涂料、碳酸钙、高岭土、硅酸锆、农药、医药等行业。非金属材料一般由两种以上的元素通过离子键、共价键构成,不同于金属材料经常由一种元素通过金属键构成,因此在一定意义上可以把中位粒径不超过500nm的非金属颗粒也称为纳米颗粒[1~2]。超微粉体的生产对研磨设备和研磨体提出了新的需求,如要求砂磨机线速度达到13m/s,这就需要研磨介质同时具备高耐磨、高耐撞击、内外一致的性能。水泥粉磨用的大型球磨机,要求研磨体具有高强耐磨、高韧抗碎、表面磨削力强、对于水泥研磨的性价比高于钢球等特点。但目前使用的氧化铝球存在易碎、耐磨性差、内外磨耗不一致三大问题,且不能直接用于水泥磨机中。

为了提升高铝研磨球内外的一致性和冲击韧性,我们在多年研究改进高铝陶瓷耐磨球的基础上,参考材料结构微细化与韧性的关系[3~4],运用超微技术和智能制造技术,制备成功了磨耗更低、耐撞击更强的纳米陶瓷研磨体。

纳米陶瓷研磨体产品特点

纳米陶瓷研磨体以纳米氧化铝粉体为主要原料,采用纳米技术和智能制造技术,并以节能、低碳、绿色循环方式加工而成。该产品首次在国内实现了耐磨、耐撞击、内外一致的高端耐磨产品的要求。而且依靠科技创新和科技进步,以传统氧化铝的相接近的加工成本,制造出了磨耗低10倍,更耐撞击,使用长期稳定的耐磨陶瓷球。

1.1 断面显微结构

图1是采用扫描电子显微镜表征的纳米陶瓷研磨体断面显微形貌,与原92高铝瓷球(见图2)的SEM照片进行对比可见,纳米研磨体的显微结构非常均匀细密,因此该产品具有内外性能一致、强韧不易掉瓷的特性。

1.2 产品技术性能对比

对于同样是以滚动成形方式生产的纳米陶瓷研磨体测试了其应用技术性能与传统92高铝瓷球对比结果如表1所示。

表1 纳米陶瓷研磨体与传统92高铝瓷球产品技术性能对比

从表1可知,传统92高铝瓷球相对于纳米陶瓷研磨体,在化学成分几乎相同的条件下,其磨耗相差10倍,压碎强度相差1倍。这说明纳米陶瓷的使用寿命比传统氧化铝陶瓷球要高出10倍,即生产10t普通瓷球才相当于生产1t纳米瓷球的使用寿命。纳米陶瓷

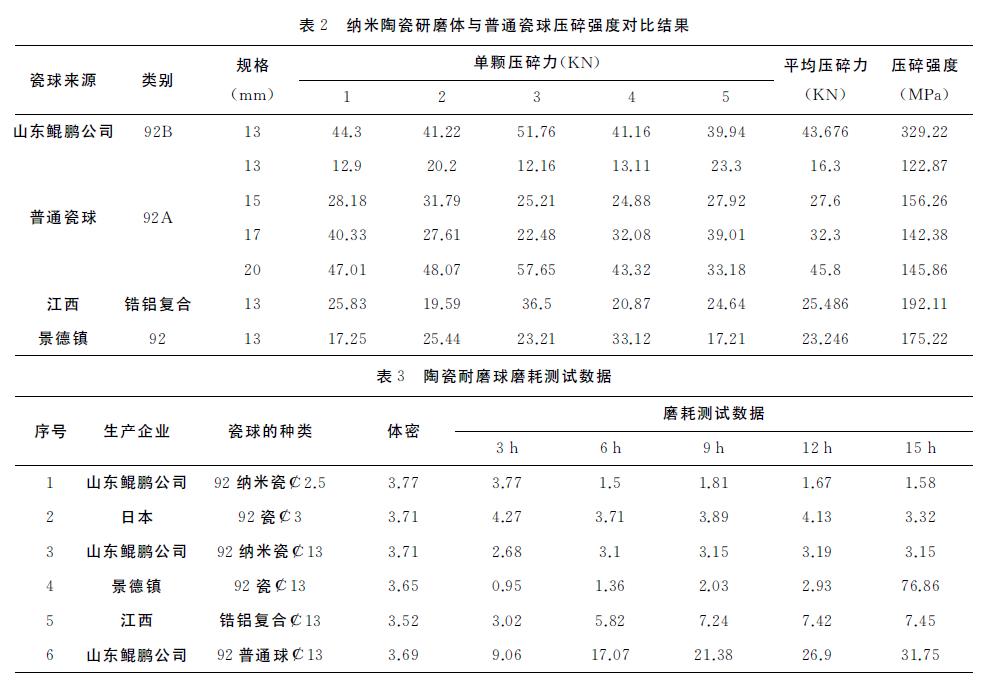

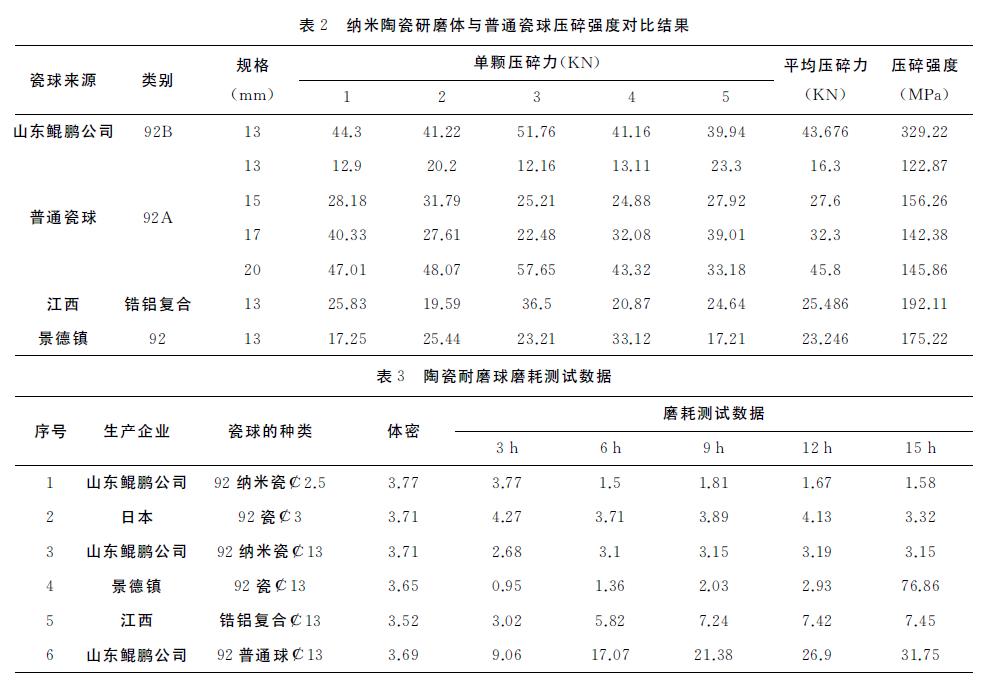

研磨体的压碎强度达到300MPa(Φ13mm 的规格),因此它能应用到传统陶瓷磨介不能应用的领域,如水泥熟料研磨、高转速的砂磨机中和撞击性较大的干磨环境。纳米陶瓷研磨体(92B)与其它产品压碎强度对

比结果如表2所示。

从表2可以看出,纳米陶瓷研磨体压碎强度比普通研磨球大1倍左右,因此具有更好的耐冲击性。

1.3 产品一致性分析

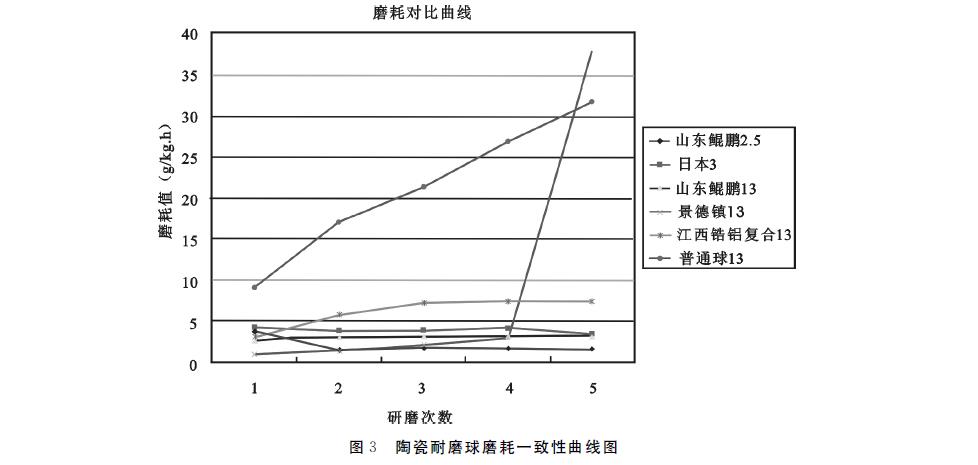

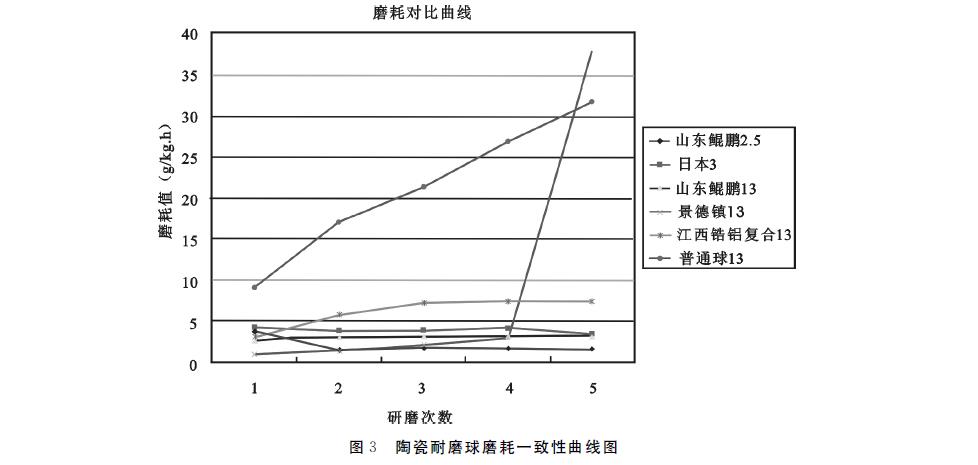

耐磨陶瓷球能否做到内外一致,是衡量磨球稳定性的最重要标志,也是我国瓷球与国外先进企业最大的差距所在,同时也是我国出口企业在国外饱受诟病的主要问题。以至于业内人士认为,陶瓷耐磨球不可能实现内外磨耗一致,除非采用熔融法才能实现。如今,我们已经很好地解决了这一问题。陶瓷耐磨球测试数据见表3,陶瓷耐磨球磨耗测试数据曲线如图3所示。

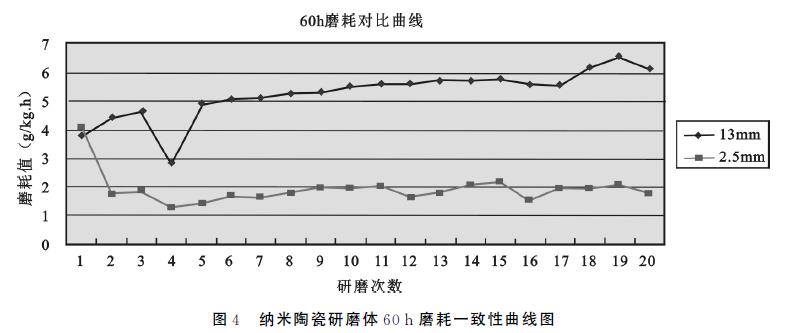

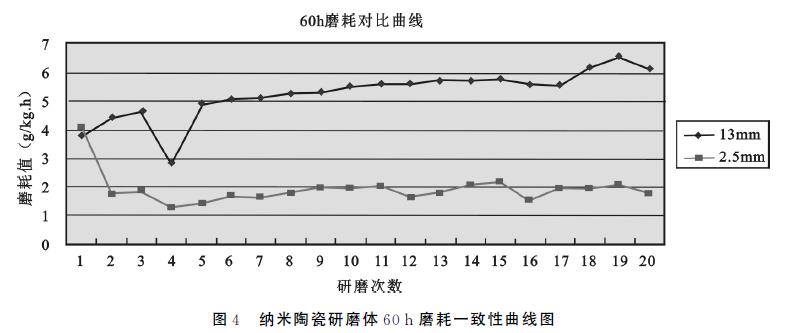

从图3我们可直观判定耐磨球的内外一致性。用磨耗数据判定标准:5次数值顺序排列,如果数值先大后小,或逐渐变化在10%以内,则可视为内外一致性好。为了更深入地了解纳米陶瓷研磨体内部的耐磨性,对两个试样反复研磨了20次,累积研磨时间60h,磨耗数据见图4。从图4我们可以看出,纳米陶瓷研磨体的内外一致性较好。

从图4可知,纳米陶瓷研磨体具有较好的内外一致性。以上测试方法,详见笔者在《陶瓷》杂志2017年第3期上发表的论文《陶瓷研磨体耐磨、耐冲击性能测试方法研究》。

1.4 成本对比分析

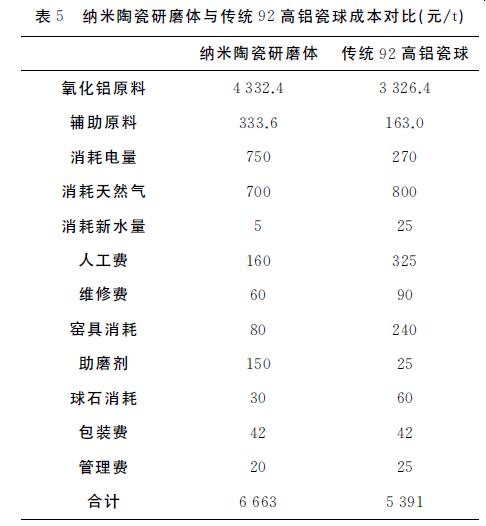

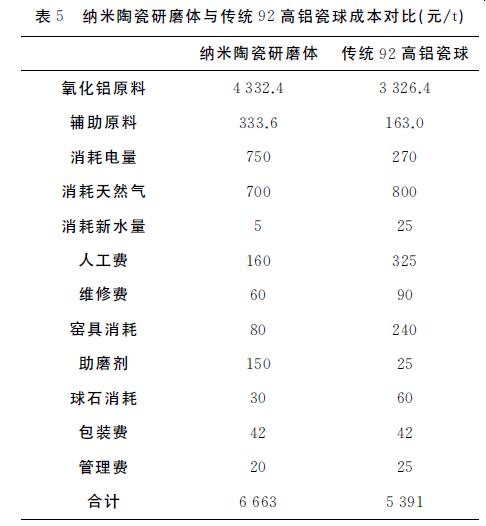

纳米陶瓷研磨体与传统92高铝瓷球成本见表5。

从表5可以看出,虽然陶瓷研磨体的工艺更加精细复杂、研磨料浆更细、料浆含水量较高,但因为一系列提效降耗措施的采用,可使超微晶原料降低了烧成温度、采用了连续磨使得料浆细度更细、研磨效率更高;特制的料水分离剂和分离设备,使料浆固含量提

高;自动化智能化技术和装备使生产线用工减少一半;倒焰式隧道窑技术的采用,降低了隧道窑预热带的上下温差,保证纳米陶瓷研磨体烧成质量,同时降低能耗10%,纳米陶瓷研磨体相对于传统高铝瓷球性价比大幅度提高。

随着科学技术的发展,粒度在数百纳米级的超微粉体适用范围和用量在不断扩大,如陶瓷墨水、钛白粉、涂料、碳酸钙、高岭土、硅酸锆、农药、医药等行业。非金属材料一般由两种以上的元素通过离子键、共价键构成,不同于金属材料经常由一种元素通过金属键构成,因此在一定意义上可以把中位粒径不超过500nm的非金属颗粒也称为纳米颗粒[1~2]。超微粉体的生产对研磨设备和研磨体提出了新的需求,如要求砂磨机线速度达到13m/s,这就需要研磨介质同时具备高耐磨、高耐撞击、内外一致的性能。水泥粉磨用的大型球磨机,要求研磨体具有高强耐磨、高韧抗碎、表面磨削力强、对于水泥研磨的性价比高于钢球等特点。但目前使用的氧化铝球存在易碎、耐磨性差、内外磨耗不一致三大问题,且不能直接用于水泥磨机中。

为了提升高铝研磨球内外的一致性和冲击韧性,我们在多年研究改进高铝陶瓷耐磨球的基础上,参考材料结构微细化与韧性的关系[3~4],运用超微技术和智能制造技术,制备成功了磨耗更低、耐撞击更强的纳米陶瓷研磨体。

纳米陶瓷研磨体产品特点

纳米陶瓷研磨体以纳米氧化铝粉体为主要原料,采用纳米技术和智能制造技术,并以节能、低碳、绿色循环方式加工而成。该产品首次在国内实现了耐磨、耐撞击、内外一致的高端耐磨产品的要求。而且依靠科技创新和科技进步,以传统氧化铝的相接近的加工成本,制造出了磨耗低10倍,更耐撞击,使用长期稳定的耐磨陶瓷球。

1.1 断面显微结构

图1是采用扫描电子显微镜表征的纳米陶瓷研磨体断面显微形貌,与原92高铝瓷球(见图2)的SEM照片进行对比可见,纳米研磨体的显微结构非常均匀细密,因此该产品具有内外性能一致、强韧不易掉瓷的特性。

1.2 产品技术性能对比

对于同样是以滚动成形方式生产的纳米陶瓷研磨体测试了其应用技术性能与传统92高铝瓷球对比结果如表1所示。

表1 纳米陶瓷研磨体与传统92高铝瓷球产品技术性能对比

从表1可知,传统92高铝瓷球相对于纳米陶瓷研磨体,在化学成分几乎相同的条件下,其磨耗相差10倍,压碎强度相差1倍。这说明纳米陶瓷的使用寿命比传统氧化铝陶瓷球要高出10倍,即生产10t普通瓷球才相当于生产1t纳米瓷球的使用寿命。纳米陶瓷

研磨体的压碎强度达到300MPa(Φ13mm 的规格),因此它能应用到传统陶瓷磨介不能应用的领域,如水泥熟料研磨、高转速的砂磨机中和撞击性较大的干磨环境。纳米陶瓷研磨体(92B)与其它产品压碎强度对

比结果如表2所示。

从表2可以看出,纳米陶瓷研磨体压碎强度比普通研磨球大1倍左右,因此具有更好的耐冲击性。

1.3 产品一致性分析

耐磨陶瓷球能否做到内外一致,是衡量磨球稳定性的最重要标志,也是我国瓷球与国外先进企业最大的差距所在,同时也是我国出口企业在国外饱受诟病的主要问题。以至于业内人士认为,陶瓷耐磨球不可能实现内外磨耗一致,除非采用熔融法才能实现。如今,我们已经很好地解决了这一问题。陶瓷耐磨球测试数据见表3,陶瓷耐磨球磨耗测试数据曲线如图3所示。

从图3我们可直观判定耐磨球的内外一致性。用磨耗数据判定标准:5次数值顺序排列,如果数值先大后小,或逐渐变化在10%以内,则可视为内外一致性好。为了更深入地了解纳米陶瓷研磨体内部的耐磨性,对两个试样反复研磨了20次,累积研磨时间60h,磨耗数据见图4。从图4我们可以看出,纳米陶瓷研磨体的内外一致性较好。

从图4可知,纳米陶瓷研磨体具有较好的内外一致性。以上测试方法,详见笔者在《陶瓷》杂志2017年第3期上发表的论文《陶瓷研磨体耐磨、耐冲击性能测试方法研究》。

1.4 成本对比分析

纳米陶瓷研磨体与传统92高铝瓷球成本见表5。

从表5可以看出,虽然陶瓷研磨体的工艺更加精细复杂、研磨料浆更细、料浆含水量较高,但因为一系列提效降耗措施的采用,可使超微晶原料降低了烧成温度、采用了连续磨使得料浆细度更细、研磨效率更高;特制的料水分离剂和分离设备,使料浆固含量提

高;自动化智能化技术和装备使生产线用工减少一半;倒焰式隧道窑技术的采用,降低了隧道窑预热带的上下温差,保证纳米陶瓷研磨体烧成质量,同时降低能耗10%,纳米陶瓷研磨体相对于传统高铝瓷球性价比大幅度提高。