当前位置:

砂磨机筒体内衬材料的对比研究

随着国家安全环保、节能减排的要求越来越高,锌氧压浸出是湿法冶炼工艺的一种趋势,它解决了烟气酸雾及生产渣问题,提高了资源利用率,对节能减排、绿色环保具有突出的贡献。砂磨机是锌氧压浸出工艺中的关键研磨设备,具有物料适应性广、研磨效率高等优点,被广泛应用于冶金、矿山、非金属材料、化工及新材料等领域。砂磨机根据使用性能大致可分为立式砂磨机、卧式砂磨机、篮式砂磨机、棒式砂磨机等。

随着国家安全环保、节能减排的要求越来越高,锌氧压浸出是湿法冶炼工艺的一种趋势,它解决了烟气酸雾及生产渣问题,提高了资源利用率,对节能减排、绿色环保具有突出的贡献。砂磨机是锌氧压浸出工艺中的关键研磨设备,具有物料适应性广、研磨效率高等优点,被广泛应用于冶金、矿山、非金属材料、化工及新材料等领域。砂磨机根据使用性能大致可分为立式砂磨机、卧式砂磨机、篮式砂磨机、棒式砂磨机等。

锌氧压浸出工艺要求锌精矿磨后粒度-44μm 要大于98%,可提高锌精矿在釜内的反应速度和锌的浸出率,这就要求砂磨机的使用寿命尽可能的延长,但是在实际使用过程中,砂磨机筒体的使用寿命一般为30d ~ 40d,大大制约了砂磨机的运行效率,锌精矿粒度无法保证。因此,为了保证磨后粒度,提高浸出率,降低维修成本,就必须延长筒体的使用寿命,从而提高砂磨机的运行效率。

某炼厂设备技术人员对筒体磨损部位及原因进行分析探讨,在4 台砂磨机筒体上进行不同内衬材料的分析比较,确定最佳内衬材料,筒体使用由原来的30d ~ 40d 延长至300d 左右,降低了维修成本,达到了同行业领先水平.

基本情况

某冶炼厂是国内第一家实现大规模锌氧压浸出工艺的厂家,采用二段逆流加压浸出系统处理锌精矿,锌精矿在磨矿通过加入一定比例的水混合后进入一段砂磨机进行研磨,研磨后粒度97% 以上达到25μm,然后进入一段高压釜进行一段浸出,一段浸出上清液送往中和置换工序进行处理,一段底流则进入二段砂磨机进行再次研磨,研磨粒度要求-44μm 要大于98% 以上,然后进入二段高压釜进行最终的浸出,浸出上清液返回一段高压釜,底流则进入硫回收

工序进行硫磺的生产。

1.1 设备参数

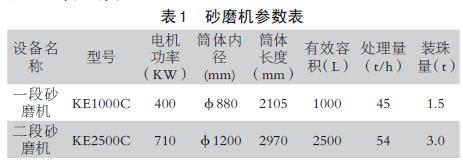

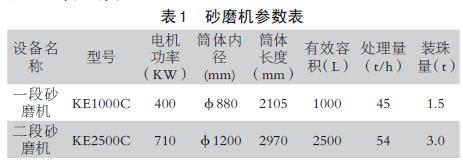

丹霞冶炼厂现有4 台砂磨机,一段2 台,二段2 台,设备参数如表1 所示。

自2009 年投产以来,产量由原设计30t/h 提高到45/h,大流量生产下,砂磨机稳定运行是保证浸出率的前提。原筒体设计为内衬耐磨水冷钢套结构,钢套厚30mm,在使用过程中,随着产量的不断提升,内衬材料的磨损不断加快,磨损后的钢套与磨盘间距变大,影响使用性能,平均寿命在30d ~ 40d,筒体的不耐磨成为影响砂磨机稳定运行的主要因素之一。

1.2 筒体磨损原因

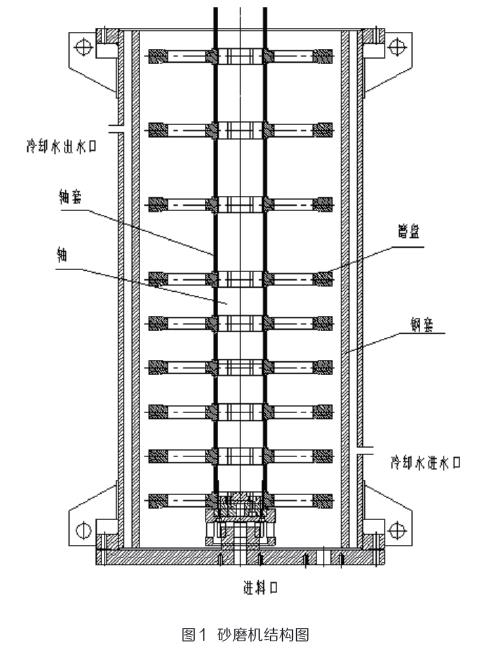

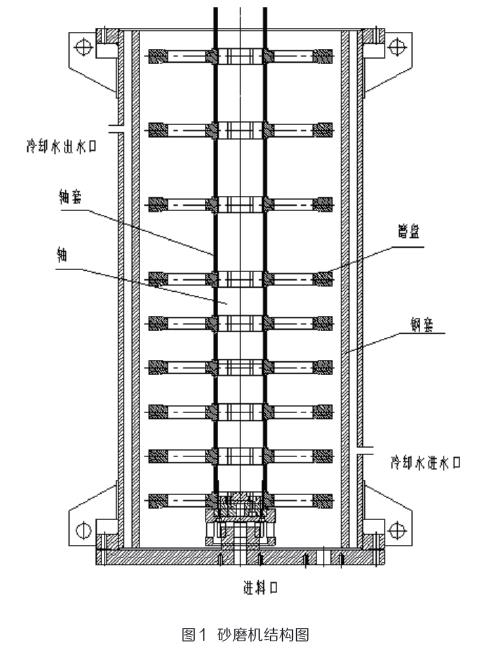

砂磨机结构图如图1 所示,研磨介质为1.8mm~2.2mm氧化锆珠,装珠量1.5t~3t 左右,在矿浆与锆珠的作用下,锆珠主要集中在筒体中间部位,矿浆包裹着锆珠不停的与钢套摩擦,同时由于矿浆含有部分F、CL 离子,腐蚀钢套,从而降低了钢套的使用寿命,磨穿内衬钢套后污染冷却水,进一步磨损筒体。

2 内衬材料的选择对比

为保证筒体的有效容积,需将水冷内衬钢套取消,内部衬耐磨耐腐蚀材料,厚度30mm,利用耐磨材料优良的耐磨耐蚀耐冲击力性能延长筒体使用寿命,提高砂磨机的运行效率,降低维修成本。

2.1 几种内衬材料的砌筑方法

刚玉砖及SiC 砖砌筑方法:首先将筒体内部打磨清理干净,涂刷环氧树脂两底两面,刮胶泥一道,筒体内环氧树脂衬02 玻璃布4 层,面贴防腐砖,法兰面环氧树脂衬02 玻璃布10 层。KN17 涂料砌筑方法:将筒体内部进行粗化处理,角磨机打磨或喷砂等,对粗化处理过的表面进行清洗。按重量比

4 :1 将A、B 两组份混合均匀,应将混合好的材料逐层涂敷于待修部位,第一层要压实,使之与基材充分浸润,涂层涂到尺寸后表层要修平整。

2.2 现场应用情况

刚玉砖是最早应用的内衬材料,在使用过程中,受限于材料性能及工况,使用效果一直达不到要求,平均寿命在50d~60d。主要集中磨损在筒体中间部分,如图2 所示。SiC 砖是最近开始使用,其耐磨性能优于刚玉砖,在相同天数下,其磨损程度很小,如图3 所示,通过对比,在相同使用天数下,刚玉砖已经完全磨掉,而Sic 砖只有轻微磨损。

使用经验,两种材料可以使用在同一筒体上,从而节约大量的生产成本,表2 为一段砂磨机单台费用及使用寿命对比、表3 为二段砂磨机单台费用及使用寿对比。从表2、表3 可以分析对比出:

(1)刚玉砖初期费用较低,但是使用寿命短,且维修费用与其他材料相比基本一样,全年费用相对也较高,同时由于筒体的寿命偏短,造成了砂磨机的运行不稳定,从而影响生产。

(2)SiC 砖由于最近才开始使用,只能统计初期的费用,维修后的费用及寿命暂时还需进一步观察验证。

(3)KN17 涂料由于初始成本较高,因此全年费用看起来偏高,但是由于其使用寿命长且维护成本低,维护后的使用寿命与初始的不相上下。

(4)刚玉砖与KN17 涂料混合使用在初始投入上处于中间水平,使用寿命缺与全部是KN17 涂料的寿命相同,全年整体费用也是最低的,是目前最适合的内衬材料选择方案。

3 结语

筒体是砂磨机易损耗件之一,筒体内衬材料的选择决定了筒体的使用寿命。本文从目前常用的几种内衬材料进行对比分析总结,通过现场的使用情况,找出适合现有工况的内衬材料,从而延长筒体的使用寿命,提高了设备的运转效率,使生产能力得到提升,浸出率得到保障,生产维护成本进一步降低,经济效益十分明显,对砂磨机应用行业具有一定的参考借鉴意义

锌氧压浸出工艺要求锌精矿磨后粒度-44μm 要大于98%,可提高锌精矿在釜内的反应速度和锌的浸出率,这就要求砂磨机的使用寿命尽可能的延长,但是在实际使用过程中,砂磨机筒体的使用寿命一般为30d ~ 40d,大大制约了砂磨机的运行效率,锌精矿粒度无法保证。因此,为了保证磨后粒度,提高浸出率,降低维修成本,就必须延长筒体的使用寿命,从而提高砂磨机的运行效率。

某炼厂设备技术人员对筒体磨损部位及原因进行分析探讨,在4 台砂磨机筒体上进行不同内衬材料的分析比较,确定最佳内衬材料,筒体使用由原来的30d ~ 40d 延长至300d 左右,降低了维修成本,达到了同行业领先水平.

基本情况

某冶炼厂是国内第一家实现大规模锌氧压浸出工艺的厂家,采用二段逆流加压浸出系统处理锌精矿,锌精矿在磨矿通过加入一定比例的水混合后进入一段砂磨机进行研磨,研磨后粒度97% 以上达到25μm,然后进入一段高压釜进行一段浸出,一段浸出上清液送往中和置换工序进行处理,一段底流则进入二段砂磨机进行再次研磨,研磨粒度要求-44μm 要大于98% 以上,然后进入二段高压釜进行最终的浸出,浸出上清液返回一段高压釜,底流则进入硫回收

工序进行硫磺的生产。

1.1 设备参数

丹霞冶炼厂现有4 台砂磨机,一段2 台,二段2 台,设备参数如表1 所示。

自2009 年投产以来,产量由原设计30t/h 提高到45/h,大流量生产下,砂磨机稳定运行是保证浸出率的前提。原筒体设计为内衬耐磨水冷钢套结构,钢套厚30mm,在使用过程中,随着产量的不断提升,内衬材料的磨损不断加快,磨损后的钢套与磨盘间距变大,影响使用性能,平均寿命在30d ~ 40d,筒体的不耐磨成为影响砂磨机稳定运行的主要因素之一。

1.2 筒体磨损原因

砂磨机结构图如图1 所示,研磨介质为1.8mm~2.2mm氧化锆珠,装珠量1.5t~3t 左右,在矿浆与锆珠的作用下,锆珠主要集中在筒体中间部位,矿浆包裹着锆珠不停的与钢套摩擦,同时由于矿浆含有部分F、CL 离子,腐蚀钢套,从而降低了钢套的使用寿命,磨穿内衬钢套后污染冷却水,进一步磨损筒体。

2 内衬材料的选择对比

为保证筒体的有效容积,需将水冷内衬钢套取消,内部衬耐磨耐腐蚀材料,厚度30mm,利用耐磨材料优良的耐磨耐蚀耐冲击力性能延长筒体使用寿命,提高砂磨机的运行效率,降低维修成本。

2.1 几种内衬材料的砌筑方法

刚玉砖及SiC 砖砌筑方法:首先将筒体内部打磨清理干净,涂刷环氧树脂两底两面,刮胶泥一道,筒体内环氧树脂衬02 玻璃布4 层,面贴防腐砖,法兰面环氧树脂衬02 玻璃布10 层。KN17 涂料砌筑方法:将筒体内部进行粗化处理,角磨机打磨或喷砂等,对粗化处理过的表面进行清洗。按重量比

4 :1 将A、B 两组份混合均匀,应将混合好的材料逐层涂敷于待修部位,第一层要压实,使之与基材充分浸润,涂层涂到尺寸后表层要修平整。

2.2 现场应用情况

刚玉砖是最早应用的内衬材料,在使用过程中,受限于材料性能及工况,使用效果一直达不到要求,平均寿命在50d~60d。主要集中磨损在筒体中间部分,如图2 所示。SiC 砖是最近开始使用,其耐磨性能优于刚玉砖,在相同天数下,其磨损程度很小,如图3 所示,通过对比,在相同使用天数下,刚玉砖已经完全磨掉,而Sic 砖只有轻微磨损。

使用经验,两种材料可以使用在同一筒体上,从而节约大量的生产成本,表2 为一段砂磨机单台费用及使用寿命对比、表3 为二段砂磨机单台费用及使用寿对比。从表2、表3 可以分析对比出:

(1)刚玉砖初期费用较低,但是使用寿命短,且维修费用与其他材料相比基本一样,全年费用相对也较高,同时由于筒体的寿命偏短,造成了砂磨机的运行不稳定,从而影响生产。

(2)SiC 砖由于最近才开始使用,只能统计初期的费用,维修后的费用及寿命暂时还需进一步观察验证。

(3)KN17 涂料由于初始成本较高,因此全年费用看起来偏高,但是由于其使用寿命长且维护成本低,维护后的使用寿命与初始的不相上下。

(4)刚玉砖与KN17 涂料混合使用在初始投入上处于中间水平,使用寿命缺与全部是KN17 涂料的寿命相同,全年整体费用也是最低的,是目前最适合的内衬材料选择方案。

3 结语

筒体是砂磨机易损耗件之一,筒体内衬材料的选择决定了筒体的使用寿命。本文从目前常用的几种内衬材料进行对比分析总结,通过现场的使用情况,找出适合现有工况的内衬材料,从而延长筒体的使用寿命,提高了设备的运转效率,使生产能力得到提升,浸出率得到保障,生产维护成本进一步降低,经济效益十分明显,对砂磨机应用行业具有一定的参考借鉴意义