当前位置:

砂磨机研磨介质的应用试验研究

作为一种湿式超细粉碎设备,砂磨机广泛应用于油漆、染料、医药、农药、合成纤维、皮革化工及化妆品、食品和生物制品等行业,而它的实际研磨效果与研磨介质的性能有关,研磨介质是决定研磨效率的关键因素之一。为了挖掘现有设备的潜力,提高产品质量、降低能耗,笔者对本厂现有砂磨机研磨介质的使用情况进行性能评定,并分别在20L和80L砂磨机上进行了试验研究。

对使用直径1.8mm中性玻璃珠和直径4mm普通玻璃珠的砂磨机进行了对比试验和分析,给出了研磨效率曲线图和研磨介质的磨损情况。研究结果表明,采用直径1.8mm的中性玻璃珠作为研磨介质,砂磨机的研磨效率高、磨耗小。

1 前言

作为一种湿式超细粉碎设备,砂磨机广泛应用于油漆、染料、医药、农药、合成纤维、皮革化工及化妆品、食品和生物制品等行业,而它的实际研磨效果与研磨介质的性能有关,研磨介质是决定研磨效率的关键因素之一。为了挖掘现有设备的潜力,提高产品质量、降低能耗,笔者对本厂现有砂磨机研磨介质的使用情况进行性能评定,并分别在20L和80L砂磨机上进行了试验研究。

2 试验设备

试验Ⅰ,设备采用SK20-1立式砂磨机一台。其主要参数:筒体容积20L,主轴转速1440r/min,功率15kW,分散盘9个。

试验Ⅱ,设备采用SK80-2立式砂磨机两台(串联)。其主要参数:筒体容积80L,功率22kW,主轴转速830r/min,分散盘9个。 另配备两台刮板细度计,测量范围分别为0~100μm和0~50μm。

3 研磨介质

3.1 品种选择

除了玻璃珠外,目前国内还生产瓷珠、钢珠、氧化铝珠和氧化锆珠等研磨介质。虽然氧化铝珠、氧化锆珠在硬度、抗压强度和耐磨性等方面优于普通玻璃珠,但它们的价格比普通玻璃珠高10倍以上,对于研磨中档产品显得不经济。为此我们选用由中性玻璃珠,其性能优于普通玻璃珠,且在一些场合可研磨高档物料。

研磨效率曲线。从图 1可知 , 使用直径 1. 8m m 的研磨介质比使用直径 4mm 的研磨介质 , 研磨效率提高 20%~ 30% 。

5.2 研磨介质的磨损

该中性玻璃珠组分含量为SiO274%,B2O37%,其它19%;密度大于2.3g/cm3,水解级别为Ⅰ级,显微硬度大于600kg/mm2。

3.2 研磨介质直径选择

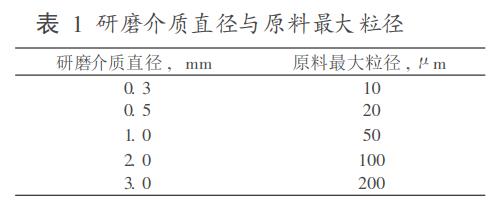

研磨介质直径的选择方法,一是根据原料的最大粒径来选择研磨介质的直径,如表1所示;二是研磨介质尺寸至少应比砂磨机出料网孔(隙)最大尺寸大50%,否则过筛设备常会发生堵塞。

原采用直径4mm左右的普通玻璃珠,研磨效率低,玻璃珠易碎,产品质量不易保证。考虑到小直径磨珠具有更多研磨接触点的特点,只要它不堵塞筛网或过多地堵在网面上并且能对研磨作用提供所需分散能(剪切力);又根据我厂所使用的筛网孔径为0.6mm左右,原料最大粒径为50~90μm,产品粒度要求为20μm左右,则改用直径为1.5~2mm的中性玻璃珠。为了保证玻璃珠的均匀性和一定的剪切能力,对所选用的中性玻璃珠又进行了分选,最后选定磨珠的直径为1.8mm。

4 实验对比数据

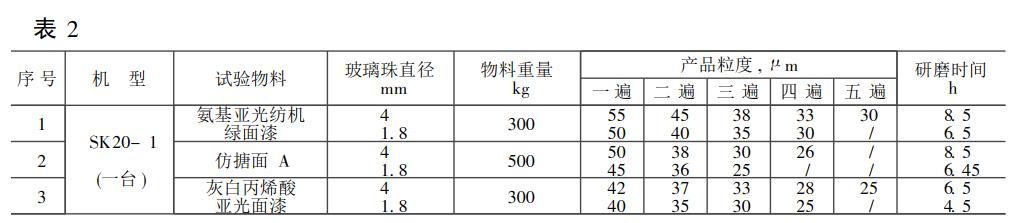

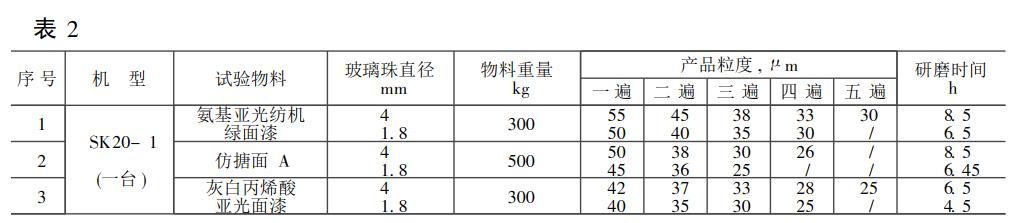

实验Ⅰ的对比试验数据见表2。实验Ⅱ的对比试验数据见表3。

5 研磨效率及研磨介质的磨损

5.1 研磨效率

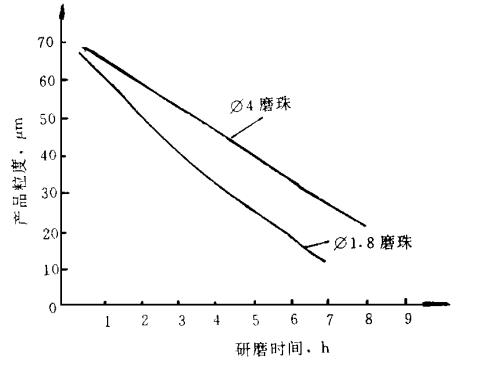

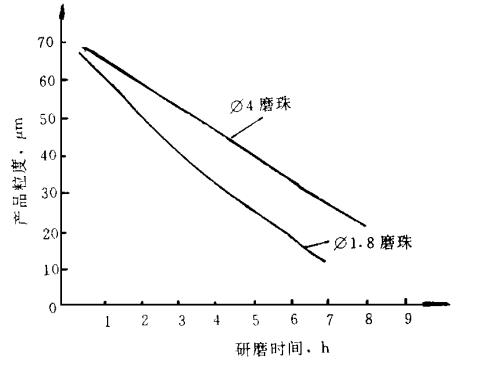

通过对直径4mm和直径1.8mm研磨介质的对比试验(表2、表3),得出如图1所示的

研磨效率曲线。从图 1可知 , 使用直径 1. 8m m 的研磨介质比使用直径 4mm 的研磨介质 , 研磨效率提高 20%~ 30% 。

5.2 研磨介质的磨损

通过对普通玻璃珠和中性玻璃珠分别作为研磨介质的磨损试验,根据试验结果计算可得,中性玻璃珠的磨损量比普通玻璃珠的磨损量小,且不发生碎珠现象。

6 结论

采用直径1.8mm的中性玻璃珠作为研磨介质,产品粒度细、研磨效率高;与普通玻璃珠相比,研磨效率可提高20%~30%,且玻璃珠磨耗小无碎珠,此外对设备的磨损也小。