当前位置:

不同球径的氧化锆研磨介质对研磨氧化锆粉料粒度的影晌

随着高技术陶瓷的不断出现对粉体的要求愈来愈高, 尤其是对细度的要求日益迫切, 超细粉料不仅可以改善烧结性能的作用, 而且是获得高技术陶瓷( 如纳米级陶瓷的重要保证. 尽管一些阳瓷粉料可以通过共沉淀等化学方法获得, 但大多数要通过粉磨. 用化学法制备的超细两瓷粉通常会包含一定量的大团聚体为了真正利用其原始顺粒的优良特性, 最终不得不通过粉磨工艺来分散。

在有瓷工艺中, 粉磨的主要作用是减小颖粒的最大尺寸和平均粒径, 改善摄粒尺寸分布和城粒形魏提高城粒的表面活性和分散团聚体。

在有瓷工艺中, 粉磨的主要作用是减小颖粒的最大尺寸和平均粒径, 改善摄粒尺寸分布和城粒形魏提高城粒的表面活性和分散团聚体。

以三种不同球径氧化锆球为研究对象, 通过对其所球磨的粉料的粒度分析, 讨论了不同球径的研磨介质对研磨粉料细度的影响。选择恰当尺寸小的研磨介质, 并控制人料粒赓是获得微粉的重要因索。

引盲

随着高技术陶瓷的不断出现对粉体的要求愈来愈高, 尤其是对细度的要求日益迫切, 超细粉料不仅可以改善烧结性能的作用, 而且是获得高技术陶瓷( 如纳米级陶瓷的重要保证. 尽管一些阳瓷粉料可以通过共沉淀等化学方法获得, 但大多数要通过粉磨. 用化学法制备的超细两瓷粉通常会包含一定量的大团聚体为了真正利用其原始顺粒的优良特性, 最终不得不通过粉磨工艺来分散。

在有瓷工艺中, 粉磨的主要作用是减小颖粒的最大尺寸和平均粒径, 改善摄粒尺寸分布和城粒形魏提高城粒的表面活性和分散团聚体。

制备细粉最广泛应用的方法是采用机杖力对物料进行粉碎加工使物料成为超细粉末, 其突出优点是该粒无团聚, 成本低, 适用范围广. 目前国内在粉碎细磨方面所用的方法主要还是球磨, 提动磨及为数不多的气流粉碎等. 其中球磨是最普退应用的一种方公. 本文以三

种不同球径氧化锆磨球为研究对象. 通过对其所球磨的粉料的粒度分析, 讨论了不同球径的研磨介质对研磨粉料粒度的影响

实验

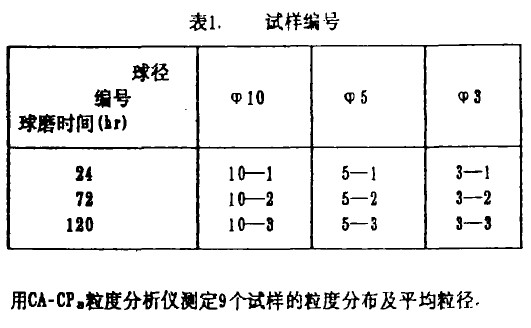

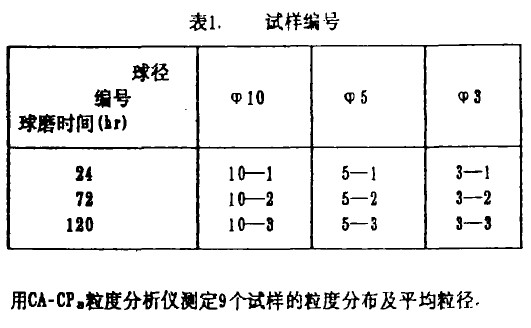

采用直径为10mm,5mm,3mm三种氧化钻球, 分别放在al2O3球磨暇中, 研磨同一种块状工业zro2粉. 研磨时间均为2 4 h r , 72 hr,120hr,把一种2 r o , 球研磨一个时间得到的粉料作为一个试样, 共得到, 个试样. 编号见表1

结果分析

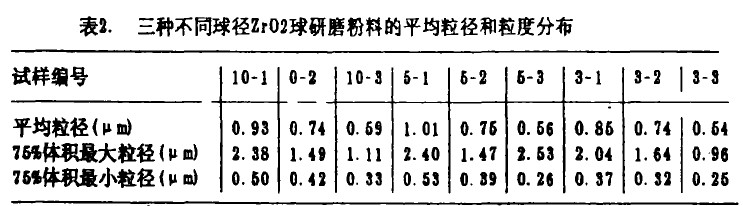

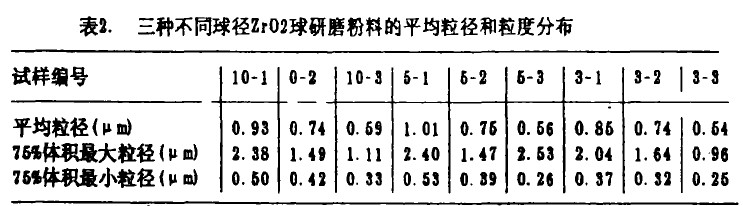

实验结果见表2

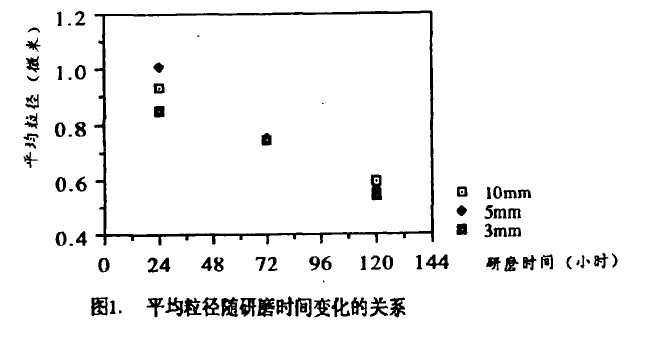

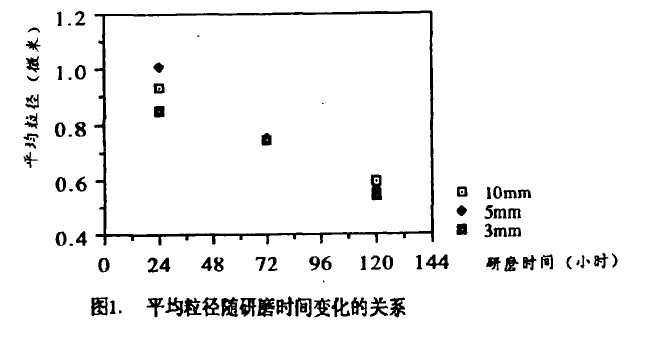

从表2 10一3,5-3,3-3平均粒径的数据可以看出, 研磨120 h r 后球径印3mm氧化锆球磨出的粉料的平均粒径最小而球径叫加. 氧化锆球磨出粉料的平均粒径最大, , 5mm氧化锆球磨出的粉料平均粒径居中, 即随着研磨介质载化错球球径的减小、得到的粉料的平均粒径也逐渐减小. 但并不是在任何情况下研磨介质的尺寸越小越好. 当用1mm球重新作本实验时, 由于进料的粉料为大块状工业用氧化锆 既使磨到120h后得到的粉料仍有2-3毫米的大顺粒. 所以, 控制进料粒度, 选择恰当小尺寸研磨介质是获得徽粉的重要条件。

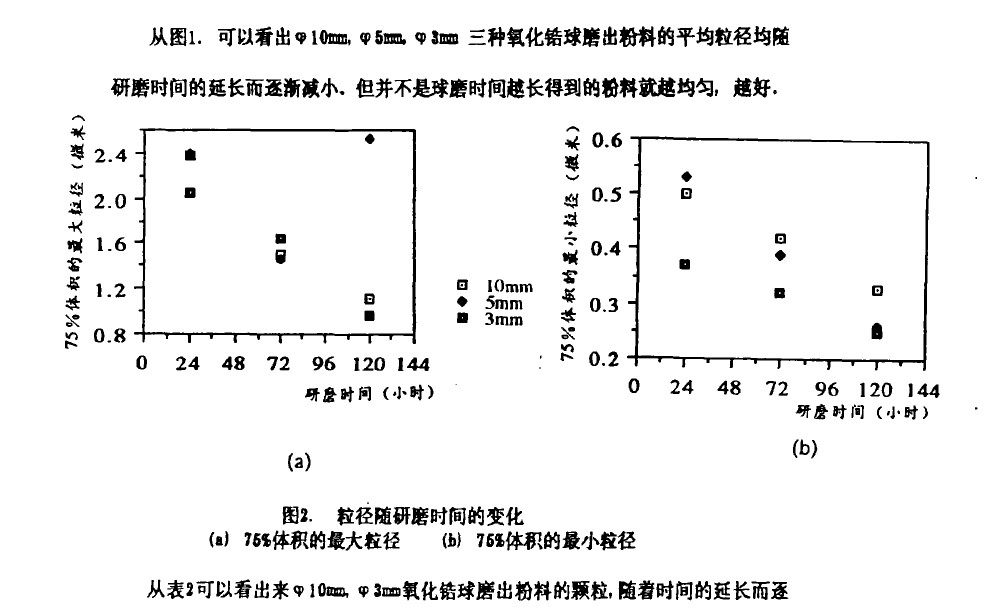

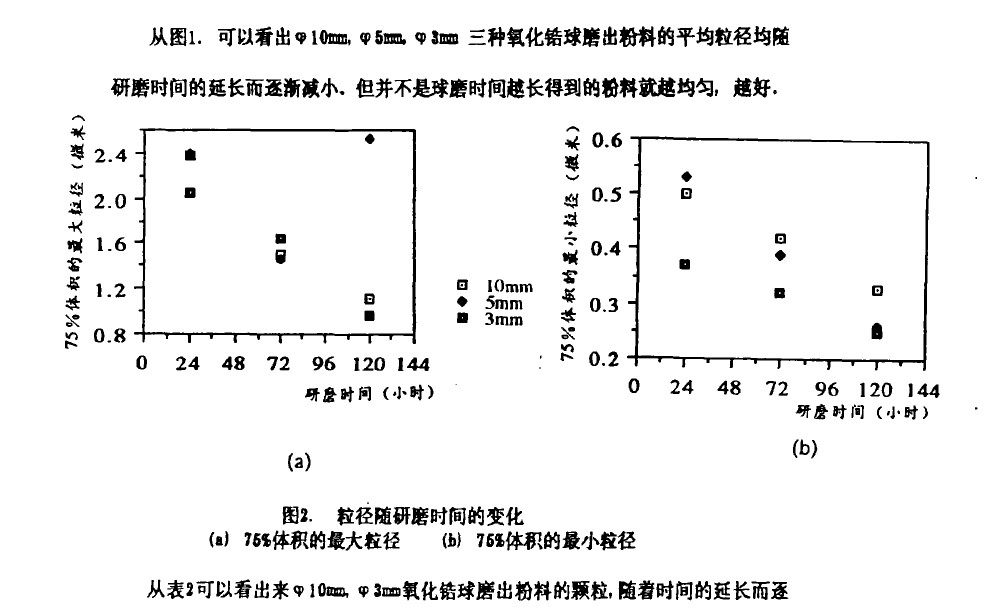

渐减小而5mm氧化锆球在研磨120hr后大颗粒的尺寸大于研磨72hr的颗拉尺寸, 这里由于5mm氧化锆球球在研磨7 2hr后继续研磨时, 把原来较粗颖粒一部分磨的越来越细, 而另一部分磨细到一定程度后, 由于甲5二氧化铅球不能破坏细小颖权使其变得越来越细, 而细小颗粒的表面活性很大, 又重新聚成大颗粒, 使得大颗粒粒径从1.4mm增大到2. 53册(见图2a() ), 从而出现过磨现象。从图2可以看出1mm回Zr OZ球和3mmZr OZ球在球磨过程中没有出现过磨现象。

这是由于3mm二氧化锆的尺寸小随着研磨时间的延长可以使细小颖粒变得越来越小。甲10画球的尺寸较大, 其主要作用是减小大颗粒尺寸, 对小颗粒粒径的减小作用不大. 小颗粒粒的尺寸还没达到能生产过磨现象的细度. 因此, 恰当地选择合适的球径及球磨时间, 是控制过磨现象的有效方法之一。

结论:

控制进料粒度, 选择合适的小尺寸的研磨介质是获得微粉的重要条件。3mm氧化锆球球磨氧化锆粉料得到平均粒径054微米的细粉。恰当地选择球径及研磨时间, 是控制过磨现象的有效方法之一

引盲

随着高技术陶瓷的不断出现对粉体的要求愈来愈高, 尤其是对细度的要求日益迫切, 超细粉料不仅可以改善烧结性能的作用, 而且是获得高技术陶瓷( 如纳米级陶瓷的重要保证. 尽管一些阳瓷粉料可以通过共沉淀等化学方法获得, 但大多数要通过粉磨. 用化学法制备的超细两瓷粉通常会包含一定量的大团聚体为了真正利用其原始顺粒的优良特性, 最终不得不通过粉磨工艺来分散。

在有瓷工艺中, 粉磨的主要作用是减小颖粒的最大尺寸和平均粒径, 改善摄粒尺寸分布和城粒形魏提高城粒的表面活性和分散团聚体。

制备细粉最广泛应用的方法是采用机杖力对物料进行粉碎加工使物料成为超细粉末, 其突出优点是该粒无团聚, 成本低, 适用范围广. 目前国内在粉碎细磨方面所用的方法主要还是球磨, 提动磨及为数不多的气流粉碎等. 其中球磨是最普退应用的一种方公. 本文以三

种不同球径氧化锆磨球为研究对象. 通过对其所球磨的粉料的粒度分析, 讨论了不同球径的研磨介质对研磨粉料粒度的影响

实验

采用直径为10mm,5mm,3mm三种氧化钻球, 分别放在al2O3球磨暇中, 研磨同一种块状工业zro2粉. 研磨时间均为2 4 h r , 72 hr,120hr,把一种2 r o , 球研磨一个时间得到的粉料作为一个试样, 共得到, 个试样. 编号见表1

结果分析

实验结果见表2

从表2 10一3,5-3,3-3平均粒径的数据可以看出, 研磨120 h r 后球径印3mm氧化锆球磨出的粉料的平均粒径最小而球径叫加. 氧化锆球磨出粉料的平均粒径最大, , 5mm氧化锆球磨出的粉料平均粒径居中, 即随着研磨介质载化错球球径的减小、得到的粉料的平均粒径也逐渐减小. 但并不是在任何情况下研磨介质的尺寸越小越好. 当用1mm球重新作本实验时, 由于进料的粉料为大块状工业用氧化锆 既使磨到120h后得到的粉料仍有2-3毫米的大顺粒. 所以, 控制进料粒度, 选择恰当小尺寸研磨介质是获得徽粉的重要条件。

渐减小而5mm氧化锆球在研磨120hr后大颗粒的尺寸大于研磨72hr的颗拉尺寸, 这里由于5mm氧化锆球球在研磨7 2hr后继续研磨时, 把原来较粗颖粒一部分磨的越来越细, 而另一部分磨细到一定程度后, 由于甲5二氧化铅球不能破坏细小颖权使其变得越来越细, 而细小颗粒的表面活性很大, 又重新聚成大颗粒, 使得大颗粒粒径从1.4mm增大到2. 53册(见图2a() ), 从而出现过磨现象。从图2可以看出1mm回Zr OZ球和3mmZr OZ球在球磨过程中没有出现过磨现象。

这是由于3mm二氧化锆的尺寸小随着研磨时间的延长可以使细小颖粒变得越来越小。甲10画球的尺寸较大, 其主要作用是减小大颗粒尺寸, 对小颗粒粒径的减小作用不大. 小颗粒粒的尺寸还没达到能生产过磨现象的细度. 因此, 恰当地选择合适的球径及球磨时间, 是控制过磨现象的有效方法之一。

结论:

控制进料粒度, 选择合适的小尺寸的研磨介质是获得微粉的重要条件。3mm氧化锆球球磨氧化锆粉料得到平均粒径054微米的细粉。恰当地选择球径及研磨时间, 是控制过磨现象的有效方法之一