当前位置:

氧化锆陶瓷常用成型工艺介绍

氧化锆陶瓷通过干式压缩成型、等静压成型、灌浆成型、热压铸成型、流延成型、注射成型、塑料挤出成型、胶体固化成型等形成。其中,注射成型和干压是应用最广泛的。

氧化锆陶瓷通过干式压缩成型、等静压成型、灌浆成型、热压铸成型、流延成型、注射成型、塑料挤出成型、胶体固化成型等形成。其中,注射成型和干压是应用最广泛的。

氧化锆陶瓷粉体成型目前有两种方法,分别是干法成型和湿法成型。

干法成型工艺的代表为“等静压成型”和“模压成型”。

干法成型工艺优点:工艺较简单,适合工业化大批量生产;缺点:成型后的氧化锆透光率较低,性能不稳定。

湿法成型工艺的代表为“注浆成型”。

湿法成型工艺优点:生产出来的氧化锆瓷块烧结后透光性好,整体力学性能较高;缺点:整个生产工艺复杂,不适合工业化大批量生产。

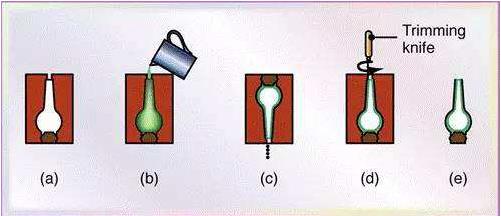

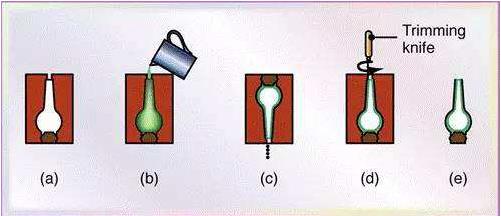

1.注浆成型为将具有一定流动性的氧化锆料浆注入多孔石膏模具中,通过石膏模具将料浆中的水分排出,石膏模具内表面的形状即为成型体的形状注浆成型的成型过程包括物理脱水过程和化学凝固过程。物理脱水通过多孔石膏模具的毛细作用从浆料中去除水分。

2.热压注射成型(Hot-pressinjectionmolding)热压注射成型是在相对较高的温度(60-100℃)下将陶瓷粉末和粘结剂(石蜡)混合,得到用于热压铸的浆料。浆料在压缩空气的作用下注入金属模具,加压冷却,脱模得到蜡坯。蜡坯在惰性粉末的保护下脱蜡得到饼干,然后在高温下烧结形成瓷器。热压注射成型的坯体尺寸准确,内部结构均均匀,模具磨损少,生产效率高,适用于各种原料。蜡浆和模具的温度应严格控制,否则会造成注射不足或变形,因此不适合制造大型零件。同时,两步烧制过程更复杂,消耗更多能量。

3.流延法是将陶瓷粉末与大量有机粘合剂、增塑剂、分散剂等充分混合。为了获得可流动的粘性浆料,将浆料加入流延机的料斗中,用刮刀控制厚度,通过进料喷嘴流出到传送带,并干燥以获得膜坯。该工艺适用于制备薄膜材料。为了获得更好的灵活性,添加了大量有机物,这需要严格控制工艺参数。否则,容易导致诸如剥离、条纹、膜强度低或剥离困难等缺陷。使用的有机物有毒,会造成环境污染。应尽可能采用无毒或毒性较小的系统,以减少环境污染。

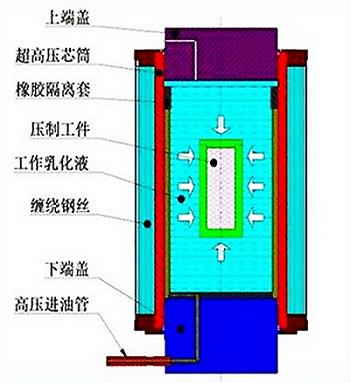

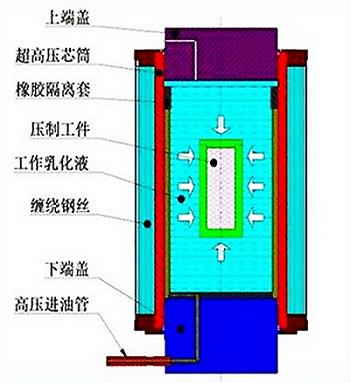

4.等静压成型

等静压成型是通过液体介质施加压力得到成型体。

由于液体具有各向同性的优点,因此等静压成型后的氧化锆成型体密度均匀,致密度高,外观良好。等静压成型体表面光滑,不会出现掉角或裂纹等缺陷,但是等静压成型是在高压容器中进行,能耗大,设备维护费用高。由于上述特点,等静压成型仍是目前工业生产中最主要的一种成型方法。

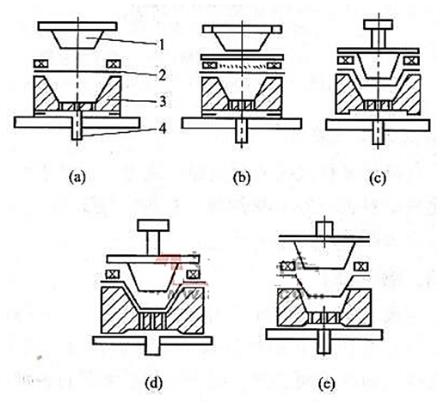

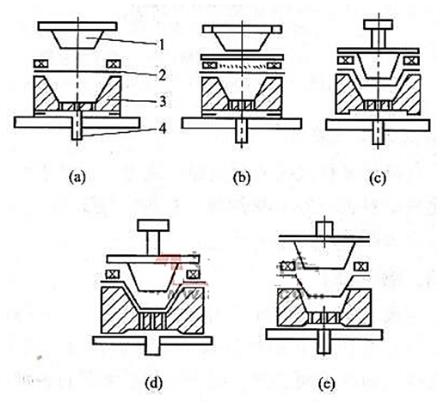

模压成型

模压成型是将氧化锆粉体倒入精密钢模中,依靠外部压力实现成型。

这种方法操作简单,生产效率高,适合大规模工业化生产。但模压成型生产尺寸较厚的坯体有较差,模具磨损大,成本高。由于径、轴方向的压力分布不均匀,成型后的坯体常出现分层、裂纹等缺陷。

韩国赛诺氧化锆珠是掌握电解液中滴定成型,烧结成相的先进技术同时生产。

氧化锆陶瓷粉体成型目前有两种方法,分别是干法成型和湿法成型。

干法成型工艺的代表为“等静压成型”和“模压成型”。

干法成型工艺优点:工艺较简单,适合工业化大批量生产;缺点:成型后的氧化锆透光率较低,性能不稳定。

湿法成型工艺的代表为“注浆成型”。

湿法成型工艺优点:生产出来的氧化锆瓷块烧结后透光性好,整体力学性能较高;缺点:整个生产工艺复杂,不适合工业化大批量生产。

1.注浆成型为将具有一定流动性的氧化锆料浆注入多孔石膏模具中,通过石膏模具将料浆中的水分排出,石膏模具内表面的形状即为成型体的形状注浆成型的成型过程包括物理脱水过程和化学凝固过程。物理脱水通过多孔石膏模具的毛细作用从浆料中去除水分。

2.热压注射成型(Hot-pressinjectionmolding)热压注射成型是在相对较高的温度(60-100℃)下将陶瓷粉末和粘结剂(石蜡)混合,得到用于热压铸的浆料。浆料在压缩空气的作用下注入金属模具,加压冷却,脱模得到蜡坯。蜡坯在惰性粉末的保护下脱蜡得到饼干,然后在高温下烧结形成瓷器。热压注射成型的坯体尺寸准确,内部结构均均匀,模具磨损少,生产效率高,适用于各种原料。蜡浆和模具的温度应严格控制,否则会造成注射不足或变形,因此不适合制造大型零件。同时,两步烧制过程更复杂,消耗更多能量。

3.流延法是将陶瓷粉末与大量有机粘合剂、增塑剂、分散剂等充分混合。为了获得可流动的粘性浆料,将浆料加入流延机的料斗中,用刮刀控制厚度,通过进料喷嘴流出到传送带,并干燥以获得膜坯。该工艺适用于制备薄膜材料。为了获得更好的灵活性,添加了大量有机物,这需要严格控制工艺参数。否则,容易导致诸如剥离、条纹、膜强度低或剥离困难等缺陷。使用的有机物有毒,会造成环境污染。应尽可能采用无毒或毒性较小的系统,以减少环境污染。

4.等静压成型

等静压成型是通过液体介质施加压力得到成型体。

由于液体具有各向同性的优点,因此等静压成型后的氧化锆成型体密度均匀,致密度高,外观良好。等静压成型体表面光滑,不会出现掉角或裂纹等缺陷,但是等静压成型是在高压容器中进行,能耗大,设备维护费用高。由于上述特点,等静压成型仍是目前工业生产中最主要的一种成型方法。

模压成型

模压成型是将氧化锆粉体倒入精密钢模中,依靠外部压力实现成型。

这种方法操作简单,生产效率高,适合大规模工业化生产。但模压成型生产尺寸较厚的坯体有较差,模具磨损大,成本高。由于径、轴方向的压力分布不均匀,成型后的坯体常出现分层、裂纹等缺陷。

韩国赛诺氧化锆珠是掌握电解液中滴定成型,烧结成相的先进技术同时生产。